Оглавление:

Готовая курсовая работа с примерами расчёта.

| Если что-то непонятно — вы всегда можете написать мне в WhatsApp и я вам помогу! |

Курсовая работа по нормированию точности

Выбор и обоснование норм точности соединений. Выбор норм точности элементов сложного изделия

По исходному чертежу сложного изделия (редуктор, коробка подач, коробка скоростей или фрагменты подобных конструкций), не содержащему требований к нормам точности элементов, необходимо дать краткое описание состава и работы изделия.

Далее следует выбрать посадки гладких цилиндрических поверхностей, включая посадки подшипников качения на вал и в корпус, выбрать шпоночное и/или шлицевое соединения, резьбовую посадку, а также нормы точности зубчатых передач; дать краткое обоснование каждого выбранного стандартного соединения со ссылкой на соответствующий технический нормативный правовой акт или другой источник информации (справочная или учебная литература, конструкции-аналоги и др.).

В соответствии с рекомендациями руководителя выполнить рабочие чертежи типовых деталей (вал, втулка, крышка, зубчатое колесо и др.) с указанием всех необходимых норм точности (допуски размеров, формы и расположения поверхностей, параметры и характеристики шероховатости поверхностей). При необходимости дать краткое обоснование выбранной нормы точности. При выполнении чертежа зубчатого колеса особое внимание обратить на таблицу параметров зубчатого венца.

Возможно эта страница вам будет полезна:

| Предмет метрология |

Обоснование заданных норм точности элементов изделий

В соответствии с требованиями к соединениям деталей необходимо выбрать и/или пояснить выбор посадок гладких цилиндрических поверхностей, включая посадки подшипников качения на вал и в корпус, шпоночное и/или шлицевое соединение, резьбовую посадку, а также нормы точности зубчатой передачи. Далее следует дать краткое обоснование каждого выбранного стандартного соединения со ссылкой на соответствующий технический нормативный правовой акт или другой источник информации (справочная или учебная литература, конструкции-аналоги и др.).

После этого надо выполнить рабочие чертежи деталей (вал, зубчатое колесо, др.) с указанием необходимых норм точности (допуски размеров, формы и расположения поверхностей, параметры и характеристики шероховатости поверхностей). Значения основных параметров деталей и требования к их точности выбирают из решений предыдущей задачи, остальные параметры — из конструктивных соображений. При необходимости следует дать краткое обоснование выбранной нормы точности.

Анализ норм точности геометрических параметров деталей

Для двух стандартных соединений деталей (одного с зазором или с натягом, другого — с переходной посадкой) надо построить схемы расположения полей допусков, рассчитать предельные и вероятностные значения зазоров (натягов), а для переходных посадок — вероятность зазоров и натягов. Привести все варианты условных обозначений посадок.

Для заданной размерной цепи изделия построить схему конструкторской размерной цепи с указанием всех входящих в нее звеньев, предложить метод обеспечения точности замыкающего звена. Выполнить расчет размерной цепи на максимум-минимум и вероятностный расчет, провести сравнительный анализ результатов расчетов.

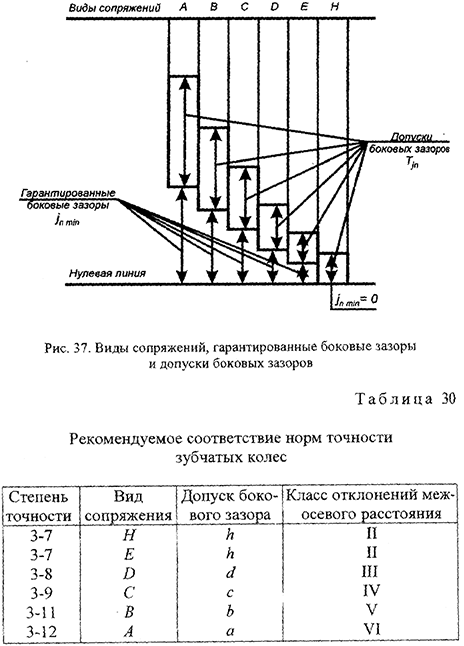

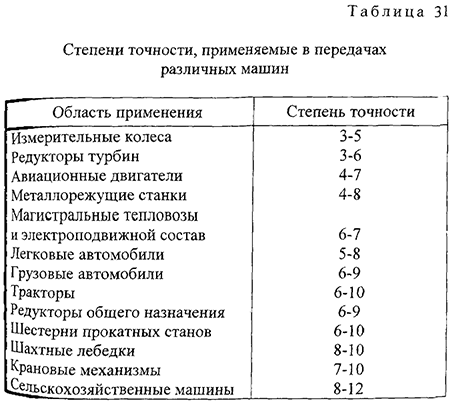

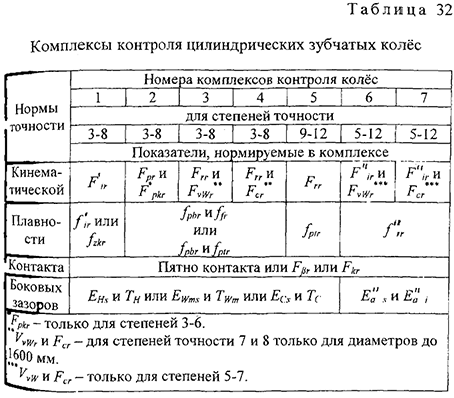

В соответствии с выбранными нормами точности зубчатой передачи для входящих в нее зубчатых колес назначить контрольный комплекс, найти значения допусков (предельных отклонений) контролируемых параметров каждого зубчатого колеса, определить средства контроля, привести схемы контроля показателей норм точности (по указанию руководителя).

Выбор методик измерительного контроля геометрических параметров

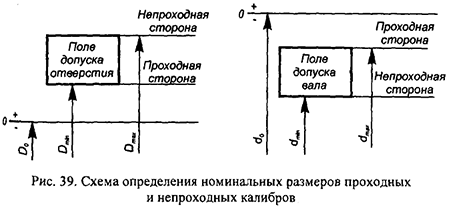

В соответствии с назначенными преподавателем объектом измерения и контролируемыми параметрами деталей выбрать комплект калибров для обеспечения измерительного контроля геометрических параметров охватываемой и охватывающей поверхностей.

При описании измерительного контроля калибрами необходимо:

- дать краткую характеристику методики контроля калибрами охватываемой и охватывающей поверхностей;

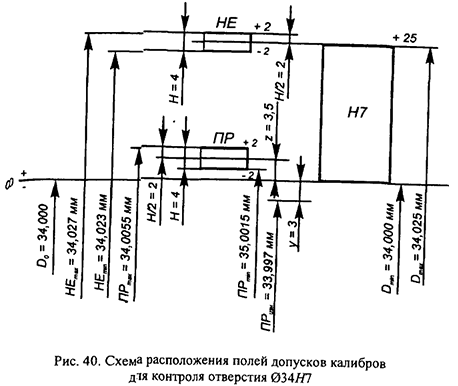

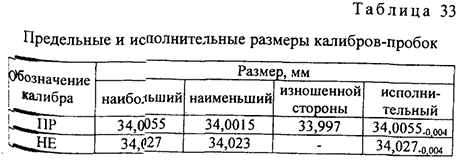

- построить схемы расположения полей допусков калибров;

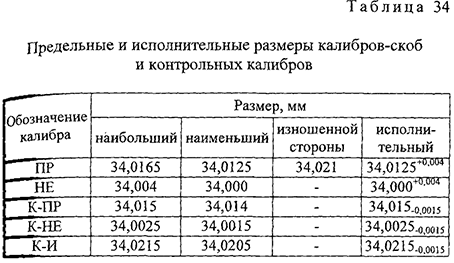

- выполнить эскизы рабочих калибров с указаниями требований к размерам, форме и расположению рабочих поверхностей и параметров их шероховатости, а также маркировки калибров.

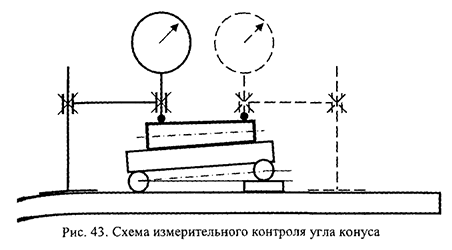

Затем следует выбрать одну методику выполнения измерений (МВИ) или несколько взаимно дополняющих МВИ для обеспечения измерительного контроля заданных геометрических параметров деталей универсальными средствами измерений и дать их краткое описание. Параметр детали задается как конкретная геометрическая величина с указанием норм точности.

В описание МВИ для обеспечения измерительного контроля должны войти:

- метод измерений;

- допустимая погрешность измерений и предел реализуемой погрешности;

- средства измерений (СИ) и вспомогательные устройства;

- основные метрологические характеристики применяемых СИ;

- схема измерений или измерительного контроля;

- схема контрольных точек и/или контрольных сечений (при необходимости);

- условия измерений.

При описании МВИ следует рассмотреть измерения множества номинально одинаковых физических величин детали (например, размер в разных сечениях одной и той же поверхности) и измерение параметров партии взаимозаменяемых деталей.

Назначение и анализ норм точности геометрических параметров деталей

Краткое описание состава и работы изделия

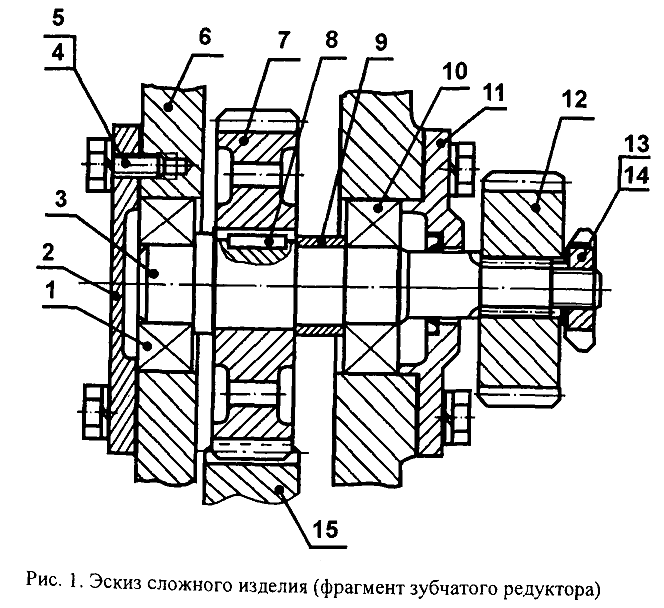

Если к заданию прилагается эскиз сложного изделия без указания основных размеров элементов и требований к их точности, то для обоснованного назначения необходимых норм точности следует выяснить, как изделие работает. Результаты анализа формулируют в виде краткого описания состава и работы изделия. На рис.1 представлен фрагмент сложного изделия (редуктора), состав и работа которого понятны из эскиза, а далее представлен возможный вариант их описания.

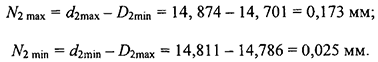

Краткое описание состава и работы изделия может выглядеть следующим образом.

В редукторе со сборным корпусом 6 в подшипниках качения 1 и 10 установлен вал 3. На валу 3 установлено зубчатое колесо 7. Шпонка 8 входит в пазы вааа 3 и зубчатого колеса 7 и предназначена для передачи крутящего момента. Распорная втулка 9 предотвращает осевое смещение зубчатого колеса 7. Размер прокладки между подшипником качения 3 0 и крышкой является замыкающим звеном многозвенной размерной цепи (направление — вдоль оси вала). На консольно выступающем конце вала 3 при помощи шлицевого соединения и гайки 13 со стопорным кольцом 14 закреплено зубчатое колесо 12.

Винты 5 с кольцами 4 предназначены для крепления на корпусе 6 крышек 2 и 11. На эскизе не показан второй вал с сопрягаемым зубчатым колесом 15.

Очевидно, что более полный эскиз (чертеж) должен сопровождаться более подробным описанием с обоснованным назначением всех необходимых норм точности. В рамках курсовой работы не ставится задача представить чертеж общего вида сложного изделия, который позволил бы разработать всю рабочую документацию. Законченный (окончательно оформленный) эскиз должен включать необходимую информацию обо всех заданных сопряжениях и размерных цепях, обеспечивающую возможность разработки чертежей деталей, которые определяет руководитель.

Выбор норм точности для отдельных поверхностей и соединений

При назначении норм точности по аналогии дают краткую характеристику работы соединения или поверхности и указывают источник, откуда взята рекомендуемая норма. Например: «Допуск плоскостности рабочей поверхности стола назначаем по 6-й степени точности, как рекомендует справочник [1] для соответствующих деталей приборов нормальной точности.

При максимальной длине стола 160 мм допуск плоскостности составит 10 мкм».

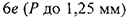

Следует различать аналоги в виде технических нормативных правовых актов (такие как стандартные резьбовые посадки с натягом, посадки подшипников качения и др.) и аналоги, представленные в справочной или учебной литературе, конструкции аналогичных изделий и др. При использовании аналогов, не включенных в состав технических нормативных правовых актов, можно воспользоваться рекомендациями, приведенными в настоящем пособии.

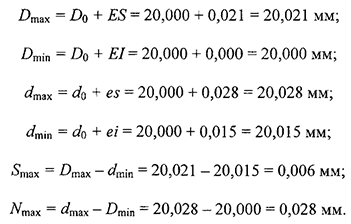

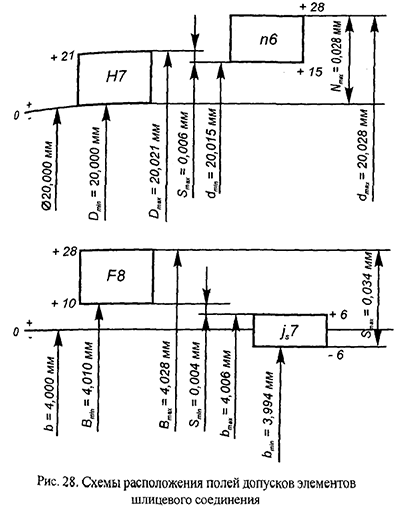

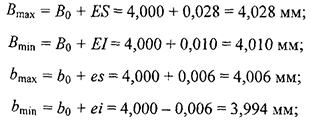

Анализ норм точности геометрических параметров деталей включает построение схем расположения полей допусков, расчет предельных значений размеров поверхностей, а для посадок — расчет предельных, средних и вероятностных значений зазоров (натягов), а также выводы по результатам выполненных расчетов или другой аналитической работы. Необходимые примеры приведены в настоящем издании.

Выбор посадок гладких цилиндрических поверхностей

В Единой системе допусков и посадок (ЕСДП) стандартизованы поля допусков, а посадки не имеют стандартных наименований. Однако любые посадки, образованные с применением стандартных полей допусков, являются стандартными. Рекомендуемые посадки образуются только в системах основного отверстия или основного вала.

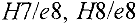

Посадки с нулевым гарантированным зазором типа  («скольжения») применяют в тех случаях, когда необходимо обеспечить относительное продольное перемещение деталей или поворот их относительно друг друга с небольшой скоростью, например, при установочных или регулировочных перемещениях. При сравнительно низких требованиях к точности можно использовать посадку

(«скольжения») применяют в тех случаях, когда необходимо обеспечить относительное продольное перемещение деталей или поворот их относительно друг друга с небольшой скоростью, например, при установочных или регулировочных перемещениях. При сравнительно низких требованиях к точности можно использовать посадку  , при более высоких —

, при более высоких —  или

или  .

.

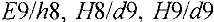

Посадки с наименьшим гарантированным зазором («движения») используют для обеспечения точного вращения деталей с небольшой скоростью. К таким посадкам относятся посадки типа  или

или  . В опорах скольжения, работающих при средних скоростях, применяют посадки с несколько большим гарантированным зазором, например,

. В опорах скольжения, работающих при средних скоростях, применяют посадки с несколько большим гарантированным зазором, например,  или

или  .

.

При сравнительно невысоких требованиях к точности вращения и относительно высоких скоростях в опорах скольжения используют так называемые «ходовые» и «широкоходовые» посадки типа  . Такие же посадки применяют в направляющих скольжения, обеспечивающих свободное перемещение деталей, а для создания разъемных неподвижных соединений (например, крышка — корпус), при наличии требования легкой сборки и разборки, можно использовать более грубые посадки, такие как

. Такие же посадки применяют в направляющих скольжения, обеспечивающих свободное перемещение деталей, а для создания разъемных неподвижных соединений (например, крышка — корпус), при наличии требования легкой сборки и разборки, можно использовать более грубые посадки, такие как  , а при отсутствии требований к точности центрирования — посадку

, а при отсутствии требований к точности центрирования — посадку  .

.

Все посадки с гарантированными натягами используют для передачи крутящих моментов или осевых сил либо для неразъемных соединений деталей, которые должны препятствовать относительному перемещению соединяемых деталей под действием крутящих моментов или осевых сил.

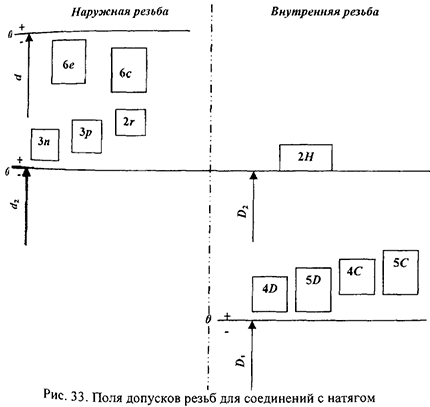

В справочных материалах рекомендуются следующие посадки в порядке возрастания гарантированного натяга: «легко-прессовые», «среднепрессовые», «тяжелые прессовые» и «усиленные прессовые». К посадкам с минимальным гарантированным натягом («легкопрессовым») относят посадки  ,

,  и ряд других. Их используют в соединениях, передающих без дополнительных элементов крепления крутящий момент, который не превышает 1/4 предельного крутящего момента (наибольшего момента, передаваемого соответствующим валом).

и ряд других. Их используют в соединениях, передающих без дополнительных элементов крепления крутящий момент, который не превышает 1/4 предельного крутящего момента (наибольшего момента, передаваемого соответствующим валом).

Посадки с умеренным гарантированным натягом («среднепрессовые») обеспечивают наименьшее значение относительного натяга (отношение натяга в сопряжении к номинальному диаметру сопряжения) до 0,5 мкм/мм. Такие посадки поименяют в соединениях, без дополнительных элементов крепления передающих крутящий момент до 1/2 предельного значения. К среднепрессовым посадкам относят

и ряд других.

и ряд других.

Посадки с большим гарантированным натягом («тяжелые прессовые»,» дают наименьший относительный гарантированный натяг до 1 мкм/мм и при достаточной площади сопрягаемых поверхностей образуют соединения, равнопрочные валу. К таким посадкам относят сопряжения  и т. д.

и т. д.

Посадки с наибольшими гарантированными натягами («усиленные прессовые», обеспечивающие относительные натяги более 1 мкм/мм) дают равнопрочные валу соединения. Для таких посадок используют сочетания полей допусков  и

и  .

.

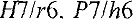

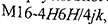

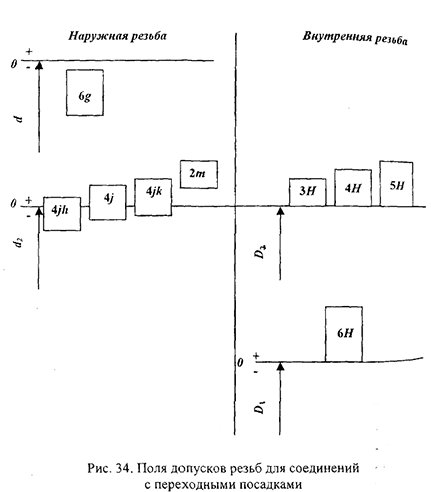

Переходные посадки, как правило, применяют для центрирования сопрягаемых деталей. Иногда для этих целей применяют посадки с нулевым гарантированным зазором (типа  ), однако в таких сопряжениях максимальный зазор может оказаться слишком большим. Уменьшить максимальные зазоры можно за счет ужесточения допусков (вариант экономически невыгодный) или за счет сближения дальних отклонений при сохранении значений допусков. В этом случае поля допусков начинают перекрываться, появляется вероятность получения при сборке посадок с натягом. Вероятность появления натягов тем больше, чем выше по отношению к полю допуска отверстия расположено поле допуска вала. Одновременно растут предельные значения максимальных натягов, повышается точность центрирования деталей, но усложняются условия их сборки. Если сопряжения с зазором можно собирать без применения слесарного инструмента, то при сборке деталей с большой вероятностью натягов в сопряжении требуются или специальный инструмент, или даже прессовое оборудование.

), однако в таких сопряжениях максимальный зазор может оказаться слишком большим. Уменьшить максимальные зазоры можно за счет ужесточения допусков (вариант экономически невыгодный) или за счет сближения дальних отклонений при сохранении значений допусков. В этом случае поля допусков начинают перекрываться, появляется вероятность получения при сборке посадок с натягом. Вероятность появления натягов тем больше, чем выше по отношению к полю допуска отверстия расположено поле допуска вала. Одновременно растут предельные значения максимальных натягов, повышается точность центрирования деталей, но усложняются условия их сборки. Если сопряжения с зазором можно собирать без применения слесарного инструмента, то при сборке деталей с большой вероятностью натягов в сопряжении требуются или специальный инструмент, или даже прессовое оборудование.

Переходные посадки можно разделить на три группы: посадки с преимущественными зазорами («плотные»), посадки с примерно равной вероятностью зазоров и натягов («напряженные») и посадки с преимущественными натягами («глухие»).

«Плотные» посадки обеспечивают довольно высокую точность центрирования и используются для сопряжений с валами зубчатых колес, шкивов, полумуфт и т. д. Типы посадок с преимущественными зазорами:  и др. Как правило, детали собираются в соединения без применения слесарного инструмента.

и др. Как правило, детали собираются в соединения без применения слесарного инструмента.

«Напряженные» посадки образуются при использовании сочетаний полей допусков с большей степенью перекрытия, например:  и т. д. Они обеспечивают высокую точность центрирования деталей и могут использоваться в условиях вибрационных или динамических нагрузок. Для сборки и разборки таких соединений необходимо применение слесарного инструмента.

и т. д. Они обеспечивают высокую точность центрирования деталей и могут использоваться в условиях вибрационных или динамических нагрузок. Для сборки и разборки таких соединений необходимо применение слесарного инструмента.

«Глухие» посадки практически всегда обеспечивают натяги в соединениях, и для их сборки могут использоваться нагревательные, холодильные установки или прессы. Это посадки  и т. д. Область применения таких посадок — соединения, в которых не допускаются зазоры, как возможные причины мертвых ходов, а также ударов и других нежелательных динамических явлений.

и т. д. Область применения таких посадок — соединения, в которых не допускаются зазоры, как возможные причины мертвых ходов, а также ударов и других нежелательных динамических явлений.

Более полные рекомендации по выбору посадок и допусков несопрягаемых поверхностей содержатся в справочниках.

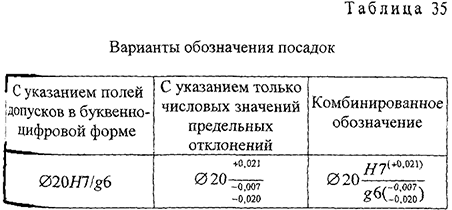

Посадки могут обозначаться:

- с указанием полей допусков в буквенно-цифровой форме:

- с указанием числовых значений предельных отклонений:

- с одновременным указанием полей допусков в буквенно-цифровой форме и числовых значений предельных отклонений (в скобках):

Допуски размеров ограничивают отклонения формы и расположения поверхностей, однако в определенных случаях необходимо специально назначать допуски формы и расположения поверхностей. При выполнении чертежей деталей должны быть указаны все нормированные требования, включая параметры и характеристики шероховатости поверхностей. Вопросы назначения требований к точности формы и расположения, а также требований к параметрам микрогеометрии поверхностей будут рассмотрены в последующих разделах данного пособия.

Возможно эта страница вам будет полезна:

| Решение задач по метрологии |

Пример расчёта посадки с зазором

Задача: выбрать посадку распорной втулки на вал диаметром 32 мм, провести вероятностный расчет посадки.

Основным назначением распорной втулки является фиксация размера между подшипником качения и зубчатым колесом. Особых требований по точности сопряжения предъявлять нет надобности, соединение должно собираться легко, поэтому для данного соединения назначаем посадку  .

.

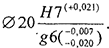

Рассчитываем предельные размеры отверстия  .

.

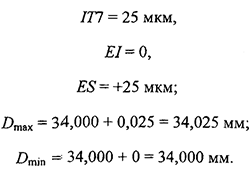

По ГОСТ 25346-89 «Основные нормы взаимозаменяемости. Единая система допусков и посадок. Общие положения, ряды допусков и основных отклонений» определяем значения допуска  и основного (нижнего) отклонения

и основного (нижнего) отклонения  .

.

Верхнее отклонение будет равно

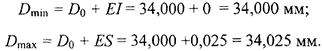

Предельные размеры отверстия:

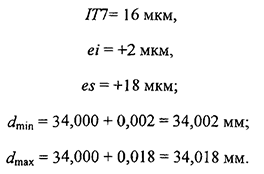

Рассчитываем предельные размеры вала  . По ГОСТ 25346 определяем значения допуска

. По ГОСТ 25346 определяем значения допуска  и основного (верхнего) отклонения

и основного (верхнего) отклонения  . Нижнее отклонение будет равно

. Нижнее отклонение будет равно

Предельные размеры вала:

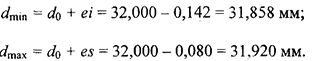

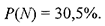

Результаты расчётов оформим в виде таблицы (табл. 1).

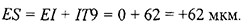

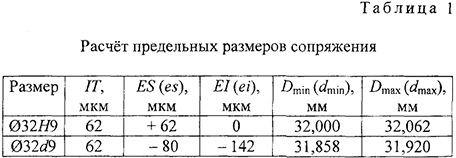

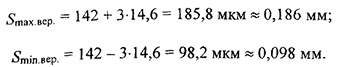

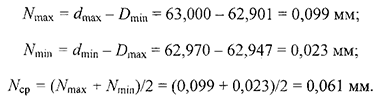

Строим схему расположения полей допусков сопрягаемых деталей (рис. 2) и рассчитываем предельные значения зазоров.

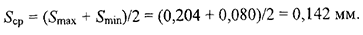

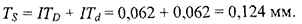

Средний зазор

Допуск посадки

Принимаем, что и размеры вала, и размеры распорной втулки распределены по нормальному закону и центр группирования каждого из размеров совпадает с координатой середины поля допуска. При нормальном распределении параметра 99,73 % всех значений попадают в диапазон, ограниченный значением 6 стандартных отклонений  . Если принять, что данный диапазон равен допуску

. Если принять, что данный диапазон равен допуску  , то на долю несоответствующих единиц продукции будет приходиться 0,27 \ деталей, что для условий машиностроительного производств^ является приемлемым. Следовательно, стандартное отклонение значений нормируемого параметра можно рассчитать по приближенной формуле как шестую часть допуска:

, то на долю несоответствующих единиц продукции будет приходиться 0,27 \ деталей, что для условий машиностроительного производств^ является приемлемым. Следовательно, стандартное отклонение значений нормируемого параметра можно рассчитать по приближенной формуле как шестую часть допуска:

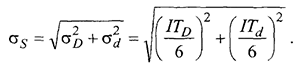

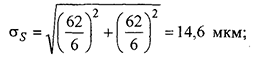

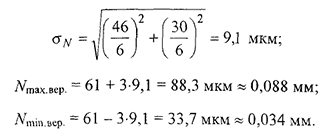

Тогда стандартное отклонение посадки получим путем геометрического суммирования стандартных отклонений размеров вала и втулки:

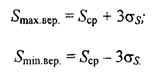

Так как зазор — разность между диаметрами втулки и вала, то при распределении размеров в партии деталей по нормальному закону сами зазоры также будут распределены по нормальному закону. Центр группирования зазоров будет соответствовать среднему значению зазора. Таким образом, предельные значения вероятных зазоров можно получить как

Рассчитаем предельные значения вероятных зазоров.

Пример расчёта переходной посадки

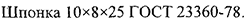

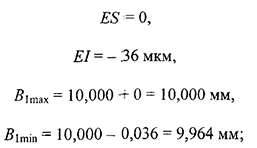

Задание: выбрать посадку зубчатого колеса на вал диаметром 34 мм, провести вероятностный расчет посадки.

Выбор посадки зубчатого колеса на вал определяется условиями работы передачи, точностью передачи, условиями сборки узла. Для колёс, перемещаемых вдоль оси вала, применяют посадки  , для неподвижных колёс —

, для неподвижных колёс — . При значительных скоростях и динамических нагрузках рекомендуются посадки

. При значительных скоростях и динамических нагрузках рекомендуются посадки  . Для тихоходных колёс невысокой точности (9… 10-й степени точности) применяют посадки

. Для тихоходных колёс невысокой точности (9… 10-й степени точности) применяют посадки  .

.

В данном примере выбираем переходную посадку  , которая позволит обеспечить точность центрирования сопрягаемых деталей, возможность самоустановки колеса под нагрузкой, легкость сборки и разборки соединения.

, которая позволит обеспечить точность центрирования сопрягаемых деталей, возможность самоустановки колеса под нагрузкой, легкость сборки и разборки соединения.

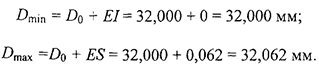

Рассчитываем предельные размеры отверстия  .

.

По ГОСТ 25346 определяем значения допуска  и основного (нижнего) отклонения

и основного (нижнего) отклонения  .

.

Верхнее отклонение будет равно

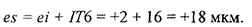

Предельные размеры отверстия:

Рассчитываем предельные размеры вала  .

.

По ГОСТ 25346 определяем значения допуска  и основного (нижнего) отклонения

и основного (нижнего) отклонения  .

.

Верхнее отклонение будет равно

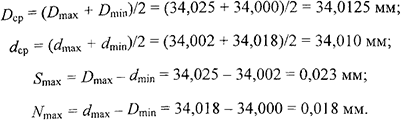

Предельные размеры вала:

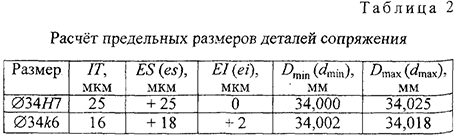

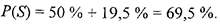

Результаты расчётов оформим в виде таблицы (табл. 2).

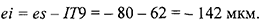

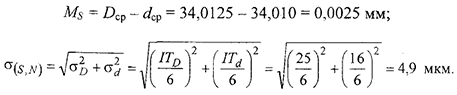

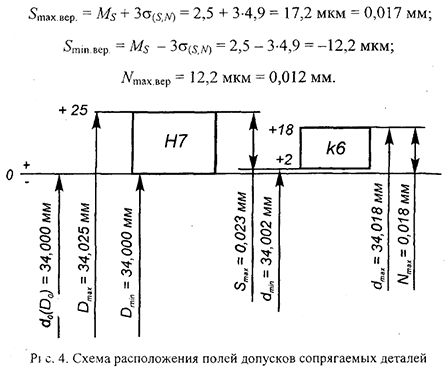

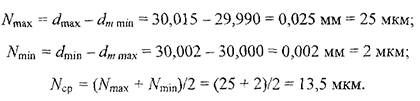

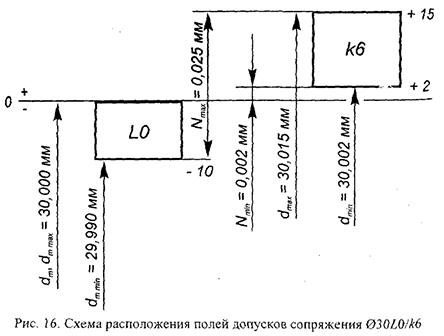

Строим схему расположения полей допусков сопрягаемых детей и рассчитываем предельные значения табличных зазоров (натягов).

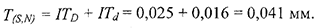

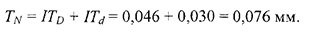

Допуск посадки

Принимаем нормальный закон распределения размеров и рассчитываем предельные значения вероятных зазоров (натягов). В рассматриваемом сопряжении

поэтому в данном сопряжении будет большая вероятность возникновения зазоров.

Рассчитываем математическое ожидание и стандартное отклонение зазоров:

Примечание. Если средний диаметр отверстия меньше среднего диаметра вала, то в сопряжении будет большая вероятность возникновения натягов. В этом случае рассчитывают математическое ожидание натягов. Если средний диаметр отверстия равен среднему диаметру вала, то в сопряжении вероятность возникновения зазоров и натягов будет одинакова. Математическое ожидание зазоров и натягов в этом случае равно нулю.

Рассчитаем предельные значения вероятных зазоров и натягов:

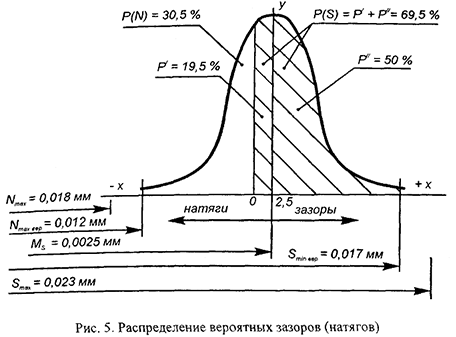

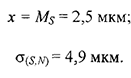

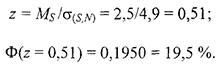

При применении переходных посадок в сопряжениях возможны зазоры или натяги. Поэтому рассчитываем вероятность их получения. Для определения площади, заключённой между кривой Гаусса, выбранными ординатами и осью абсцисс (на рис. 5 заштрихована площадь, определяющая процент зазоров), удобно использовать табулированные значения функции (прил. 3):

где

В данном примере

Тогда

Таким образом, с учетом симметрии распределения

вероятность получения зазоров в сопряжении

вероятность получения зазоров в сопряжении  составляет

составляет

Определим вероятность получения натягов, принимая что  :

:

Возможно эта страница вам будет полезна:

| Допуски и посадки теория и практика |

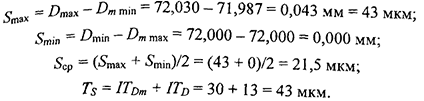

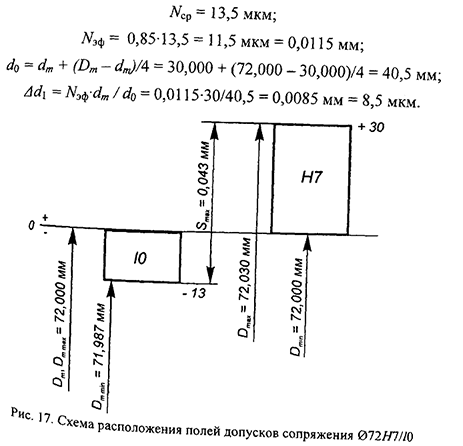

Пример расчёта посадки с натягом

В рассматриваемом узле редуктора применение посадки с натягом нецелесообразно. Поэтому в методическом плане приводим пример расчёта посадки с натягом, который может быть использован в другом узле или как вариант задания контрольной работы.

Принимаем сопряжение  .

.

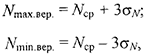

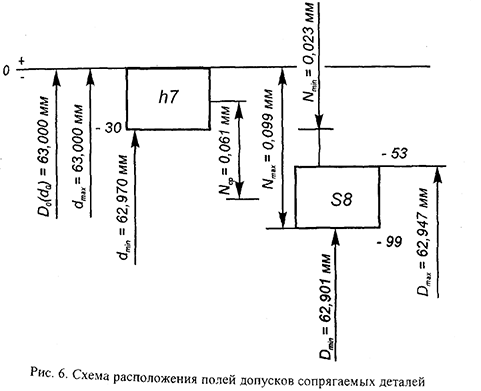

Строим схему расположения полей допусков сопрягаемых деталей и рассчитываем предельные значения табличных натягов.

Допуск посадки

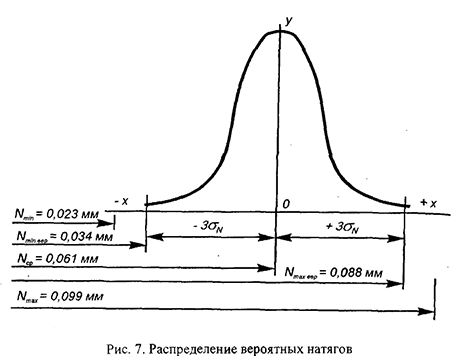

Принимаем нормальные законы распределения случайных размеров и рассчитываем предельные значения вероятных натягов:

где  — стандартное отклонение сопряжения:

— стандартное отклонение сопряжения:

Выбор допусков формы и расположения поверхностей

При назначении допусков формы и расположения поверхностей можно пользоваться следующими рекомендациями.

При нормировании точности формы плоских и прямолинейных поверхностей деталей (назначение допусков плоскостности и/или прямолинейности) степени точности 1 и 2 применяют для измерительных и рабочих поверхностей особо точных средств измерений (плоскопараллельных концевых мер длины, лекальных линеек и т.д.), направляющих прецизионных измерительных приборов и технологического оборудования. Допуски формы степеней точности 3 и 4 назначают на измерительные поверхности средств измерений нормальной точности (поверочных линеек и плит, микрометров, угломеров и др.), а также на такие рабочие поверхности, как опорные поверхности рамных и брусковых уровней, квадрантов и др.), а так же допуски формы назначают на поверхности направляющих приборов и технологического оборудования повышенной точности, а также на базовые, установочные и измерительные поверхности контрольных приспособлений повышенной точности.

Допуски плоскостности и/или прямолинейности степеней точности 5 и 6 используют для поверхностей направляющих и столов приборов и станков нормальной точности, базовых и установочных поверхностей технологических приспособлений повышенной точности, плоских рабочих поверхностей упорных подшипников. Степени 7 и 8 — для разметочных плит, рабочих поверхностей ползунов, опорных поверхностей рам технологического оборудования, корпусов подшипниковых опор, разъемов корпусов редукторов, опорных и прива-лочных поверхностей станин. Девятая и десятая степени точности формы применяют для неподвижных поверхностей стыков и опорных поверхностей машин пониженной точности, работающих в легких режимах нагружения, для поверхностей присоединения арматуры. Степени точности 11 и грубее применяют для неответственных рабочих поверхностей машин пониженной точности.

При назначении норм точности формы цилиндрических поверхностей (назначение допусков цилиндричности, кругло-сти, профиля продольного сечения) допуски формы степеней точности 1 и 2 используют для роликов подшипников класса точности 2, деталей плунжерных и золотниковых пар, подшипниковых шеек прецизионных шпинделей. Допуски степеней точности 3 и 4 назначают на посадочные поверхности подшипников 4-го и 5-го классов точности и сопрягаемые с ними поверхности валов и корпусов, на поверхности поршневых пальцев, плунжеров, цапф осей гироприборов. Допуски 5-й и 6-й степеней могут использоваться для назначения норм точности посадочных поверхностей подшипников 6-го, 0-го и нормального классов точности и сопрягаемых с ними поверхностей. Их можно назначать на посадочные поверхности валов редукторов и поршневых пальцев двигателей внутреннего сгорания, золотников, гильз, цилиндров и других деталей гидравлической и пневматической аппаратуры средних и низких давлений (без уплотнения) и высоких давлений (с уплотнениями). Степени точности 7 и 8 — для подшипников скольжения гидротурбин, двигателей и редукторов, для отверстий под втулки в шатунах двигателей внутреннего сгорания. Допуски 9-й и 10-й степеней точности можно использовать для под-шипников скольжения, работающих при низких частотах вращения, для поршней и цилиндров гидроаппаратуры низкого давления (с мягким уплотнением). Степени точности от 11 -й и грубее предназначены для несопрягаемых поверхностей и поверхностей с неуказанными допусками.

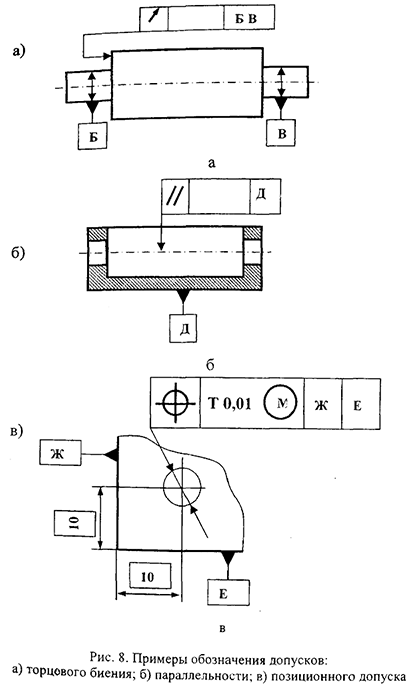

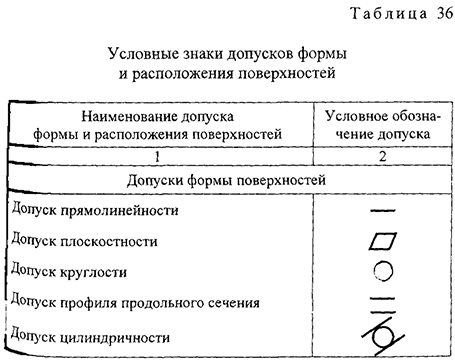

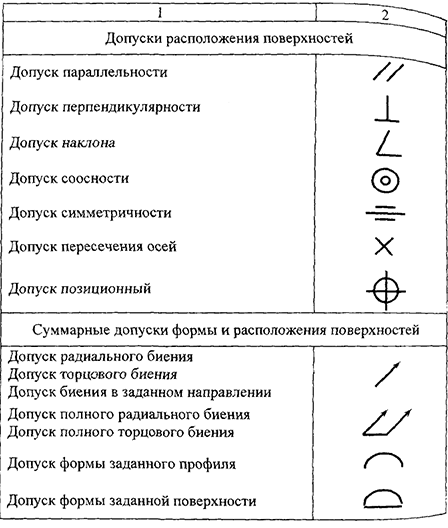

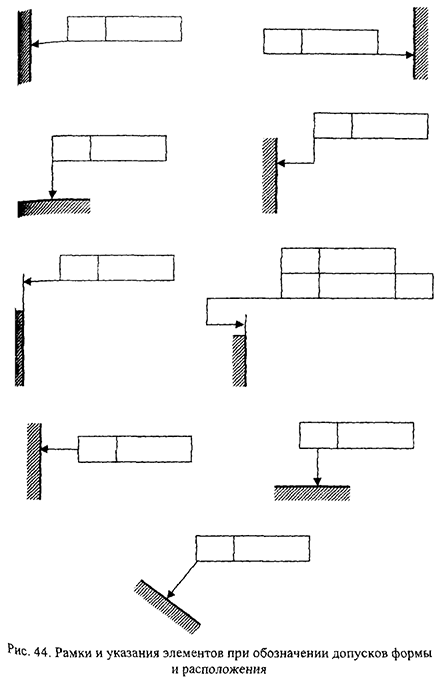

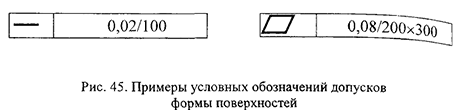

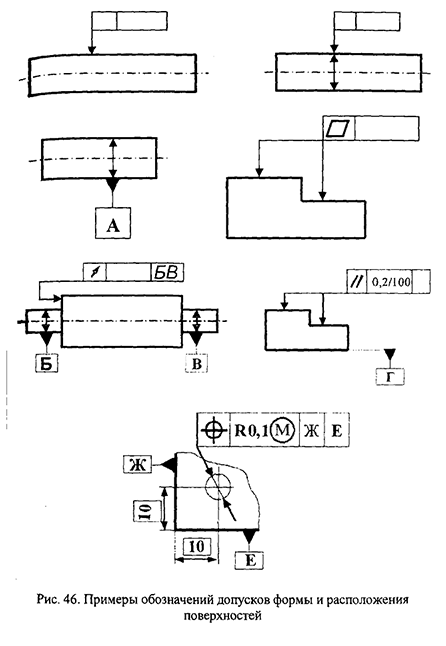

Назначенные допуски формы и расположения поверхностей указывают с использованием соответствующих условных обозначений. На рис. 8 изображено несколько примеров обозначений допусков формы и расположения поверхностей.

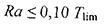

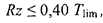

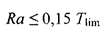

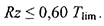

Если отклонения формы и (или) расположения непосредственно ограничиваются допуском размера соответствующего элемента детали, они могут не нормироваться. В таком случае предельные значения допусков формы и расположения ограничиваются допусками размера (условное наименование «грубая относительная геометрическая точность»). Можно ужесточить допуски формы и расположения подобных элементов, ограничив их значения определенной долей допуска размера. Уровни относительной геометрической точности  и

и  определяются долей допусков формы и расположения от допуска размера — соответственно 60, 40 и 25 % (а для допусков цилиндричности, круглости, профиля продольного сечения -вдвое меньше, что соответствует 30, 20 и 12 %).

определяются долей допусков формы и расположения от допуска размера — соответственно 60, 40 и 25 % (а для допусков цилиндричности, круглости, профиля продольного сечения -вдвое меньше, что соответствует 30, 20 и 12 %).

Допуски формы и расположения грубой относительно^ геометрической точности (отклонения формы и расположена допустимы в пределах всего поля допуска размера) не требу, ют специального назначения и обозначений. Их выбирают для несопрягаемых поверхностей; для поверхностей, к которым предъявляются особые требования по точности центрирования; для поверхностей в соединениях с зазором, если он пред. назначен для обеспечения собираемости, без относительны) перемещений деталей. Такие допуски устанавливают для поверхностей соединений с переходными посадками при возможности небольших натягов, если при эксплуатации соединения не подвергаются тяжелым нагрузкам с ударами и вибрацией и не подлежат разборке и повторной сборке.

Допуски формы и расположения нормальной относительной геометрической точности ( ) назначают на поверхность подвижных соединений при небольших скоростях относительных перемещений и легких нагрузках, если не предъявляют^ повышенные требования к плавности хода или стабильность трения. Они также могут применяться для поверхностей соединений с небольшими натягами (включая соединения с переходными посадками) при необходимости обеспечения повышенных требований к точности центрирования и стабильность натяга, если соединения подлежат разборке и повторной сборке. Такой же уровень относительной геометрической точности обычно используют для допусков формы и расположения рабочих поверхностей калибров, а также для назначения технологических допусков формы и расположения, обеспечиваюших точность технологических и измерительных баз при установленных допусках размеров 4… 12 квалитетов.

) назначают на поверхность подвижных соединений при небольших скоростях относительных перемещений и легких нагрузках, если не предъявляют^ повышенные требования к плавности хода или стабильность трения. Они также могут применяться для поверхностей соединений с небольшими натягами (включая соединения с переходными посадками) при необходимости обеспечения повышенных требований к точности центрирования и стабильность натяга, если соединения подлежат разборке и повторной сборке. Такой же уровень относительной геометрической точности обычно используют для допусков формы и расположения рабочих поверхностей калибров, а также для назначения технологических допусков формы и расположения, обеспечиваюших точность технологических и измерительных баз при установленных допусках размеров 4… 12 квалитетов.

Допуски формы и расположения повышенной относи тельной точности (В) назначают на поверхности подвижны: соединений, работающих при средних относительных скоростях перемещения и умеренных нагрузках, если к соединению предъявляют повышенные требования по плавности хода и герметичности уплотнений. Аналогичный уровень точности применяют для поверхностей соединений с натягом (включая соединения с переходными посадками) для обеспечения повышенных требований к точности и прочности изделия, работающего в условиях больших скоростей и нагрузок с ударами и вибрациями. Такой же уровень точности используют для назначения технологических допусков формы и расположения обеспечивающих требуемую точность обработки и упрощенного контроля параметров деталей, в том числе и активного контроля размеров.

Допуски формы и расположения, соответствующие высокой относительной геометрической точности ( ), назначают на параметры поверхностей подвижных соединений, работающих при высоких скоростях и нагрузках, если предъявляются высокие требования к точности хода, стабильности трения и герметичности уплотнений. Такие же требования предъявляют к поверхностям соединений с натягом (включая соединения с переходными посадками) при высоких требованиях к точности и прочности соединений, работающих в условиях воздействия больших скоростей и нагрузок с ударами и вибрациями.

), назначают на параметры поверхностей подвижных соединений, работающих при высоких скоростях и нагрузках, если предъявляются высокие требования к точности хода, стабильности трения и герметичности уплотнений. Такие же требования предъявляют к поверхностям соединений с натягом (включая соединения с переходными посадками) при высоких требованиях к точности и прочности соединений, работающих в условиях воздействия больших скоростей и нагрузок с ударами и вибрациями.

Рассмотрим назначение допусков формы и расположения поверхностей на примерах типовых конструкторских задач.

В соединении «зубчатое колесо — вал»  (переходная посадка в системе основного отверстия с преимущественными натягами) крутящий момент передается дополнительным конструктивным элементом, например, штифтом или шпонкой. В данном случае рекомендуется назначать допуски формы цилиндрических поверхностей (вала и отверстия) с использованием уровня относительной геометрической точности

(переходная посадка в системе основного отверстия с преимущественными натягами) крутящий момент передается дополнительным конструктивным элементом, например, штифтом или шпонкой. В данном случае рекомендуется назначать допуски формы цилиндрических поверхностей (вала и отверстия) с использованием уровня относительной геометрической точности  . Расчетные значения допусков цилиндричности или круглости и профиля продольного сечения, если принять, что допуск формы составляет около 30 % от допуска размера, будут для отверстия 0,3-25 = 7,5 мкм, а для вала 0,3 6 = 4,8 мкм. Округленные значения допусков можно принять равными 8 и 5 мкм, что будет соответствовать допускам цилиндричности или круглости и профиля продольного сечения 6-й степени точности для отверстия и 5-й степени точности для вала.

. Расчетные значения допусков цилиндричности или круглости и профиля продольного сечения, если принять, что допуск формы составляет около 30 % от допуска размера, будут для отверстия 0,3-25 = 7,5 мкм, а для вала 0,3 6 = 4,8 мкм. Округленные значения допусков можно принять равными 8 и 5 мкм, что будет соответствовать допускам цилиндричности или круглости и профиля продольного сечения 6-й степени точности для отверстия и 5-й степени точности для вала.

Другой пример — выбор допуска формы (плоскостности для привалочной поверхности кронштейна технологическое приспособления. Поскольку координирующий положение привалочной поверхности размер 63 мм ограничен общим допуском среднего класса точности (класс  ) по ГОСТ 30893.1-200 (см. следующий параграф), который равен 600 мкм, выбор допуска формы по уровню относительной геометрической точности

) по ГОСТ 30893.1-200 (см. следующий параграф), который равен 600 мкм, выбор допуска формы по уровню относительной геометрической точности  или

или  нерационален. Для привалочных поверхностей таких деталей справочник рекомендует назначать допуск формы степеней точности 7-8 [1]. При максимальной длине привалочной поверхности 50 мм допуск плоскостности по 8-й степени точности (более экономичной) составит 16 мкм.

нерационален. Для привалочных поверхностей таких деталей справочник рекомендует назначать допуск формы степеней точности 7-8 [1]. При максимальной длине привалочной поверхности 50 мм допуск плоскостности по 8-й степени точности (более экономичной) составит 16 мкм.

Более подробные рекомендации по выбору норм точности формы и расположения поверхностей содержатся в справочнике.

Выбор общих допусков размеров, формы и расположения поверхностей

Обозначение всех геометрических параметров деталей на чертеже должно быть полным и пониматься однозначно: не должно быть разночтений и произвольного истолкования требований при изготовлении и контроле.

Если для нормального функционирования нет необходимости в назначении специальных точностных требований (например, на несопрягаемые поверхности), все равно обозначения необходимы для наладки технологического оборудований и предотвращения конфликтных ситуаций при контроле точности параметров. Заданные нормы предотвращают возможные споры о правильности разбраковки изделий между изготовителем и контролером, споры о годности изделий между поставщиком и потребителем и т. п. Для решения таких задач используют общие допуски размеров, формы и расположения.

Общие допуски размеров, формы и расположения оговаривают записью в технических требованиях для тех случаев, когда требования к точности соответствующего элемента детали не указаны индивидуально. Их устанавливают два новых стандарта, введенные с 01.10.2004 г,

• ГОСТ 30893.1-2002 (ИСО 2768-1-89) «Основные нормы взаимозаменяемости. Общие допуски. Предельные отклонения линейных и угловых размеров с неуказанными допусками»;

• ГОСТ 30893.2-2002 (ИСО 2768-2-89) «Основные нормы взаимозаменяемости. Общие допуски. Допуски формы и расположения поверхностей, не указанные индивидуально».

Общий допуск размера — допуск линейного или углового размера, указываемый на чертеже или в других технических документах общей записью и применяемый в тех случаях, когда предельные отклонения (допуски) не указаны индивидуально у соответствующих номинальных размеров.

Общий допуск формы или расположения — допуск, указываемый на чертеже или в других технических документах общей записью и применяемый в тех случаях, когда допуск формы или расположения не указан индивидуально для соответствующего элемента детали.

Общие допуски по ГОСТ 30893.1 и ГОСТ 30893.2 применяются, если на чертеже или в другой технической документации имеются ссылки на эти стандарты, оформленные соответствующим образом.

Требования стандартов распространяются на металлические детали, изготовленные резанием (в части допусков размеров и на детали, изготовленные формообразованием из листового металла), и при соответствующих указаниях устанавливаются общие допуски для тех элементов, для которых на чертеже эти допуски не указаны индивидуально. Общие допуски могут применяться также для неметаллических деталей. Деталей, обрабатываемых способами, не относящимися к обработке резанием, если они не предусмотрены других стандартами и пригодны для этих деталей. Например, стандартов, регламентирующих допуски размеров заготовок вырезаемых из листа технологическим лазером (допуски толщины заготовки нормированы стандартами на прокат).

Принципы назначения общих допусков размеров формы и расположения поверхностей содержатся в рекомендуемых приложениях к соответствующим стандартам. Там сказано, что преимущества применения общих допусков будут проявляться полной мере, если обычная точность данного производства обеспечивает соблюдение общих допусков, указанных на чертежа); Поэтому для конкретного производства рекомендуется определять с помощью измерений, какова обычная производственная точность, и назначать такие общие допуски, которые соответсвуют этой точности. В ситуации когда точность производств неизвестна, рекомендуется назначение общих допусков среднего или более грубого класса точности.

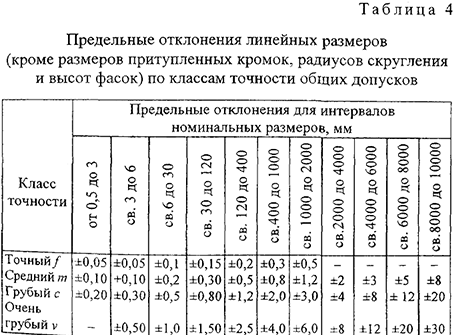

Общие допуски размеров установлены по четырем класс сам точности:

- • точный

- • средний

- • грубый

- • очень грубый

Общие допуски формы и расположения установлены по трем классам точности, обозначаемым в порядке убывания точности прописными буквами латинского алфавита

Общие допуски формы и расположения поверхностей являются независимыми (их значения не зависят от действ» тельных размеров рассматриваемых и базовых элементов).

ГОСТ 30893.2 не устанавливает общие допуски следующих видов:

• цилиндричности, профиля продольного сечения;

• наклона, перекоса осей, позиционные;

• полного радиального и полного торцового биения, мы заданного профиля и формы заданной поверхности.

Отклонения, нормируемые такими допусками, непосредственно ограничиваются допусками линейных и угловых размеров или другими видами допусков формы и расположения, если они назначены. Если этого ограничения недостаточно, то допуски формы и расположения соответствующих элементов следует указывать непосредственно на чертеже.

Общий допуск круглости для элементов с не указанными на чертеже предельными отклонениями размеров практически равен половине допуска диаметра, но не должен превышать общего допуска на радиальное биение. Общий допуск параллельности равен допуску размера между рассматриваемыми элементами.

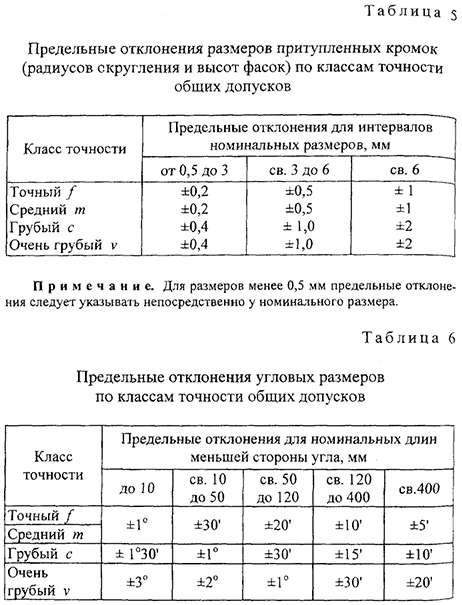

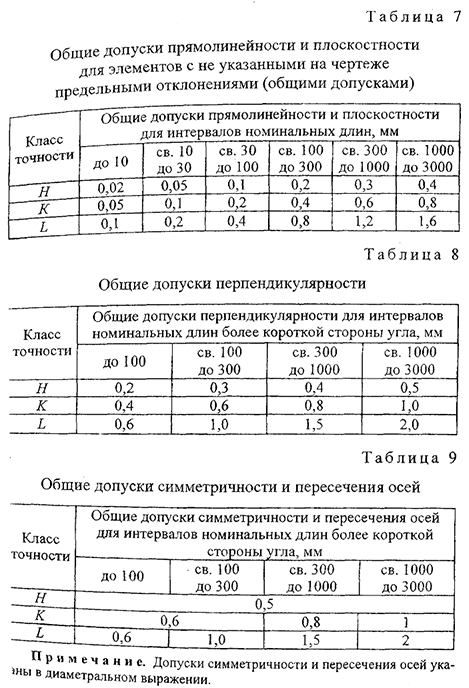

Ниже в качестве справочных материалов приведены числовые значения общих допусков размеров (табл. 4 — 6), общих допусков формы и расположения поверхностей (табл. 7 — 10).

Общие допуски радиального и торцового биения, а также биения в заданном направлении (перпендикулярно к образующей поверхности) должны соответствовать указанным в табл. 10.

При наличии на чертеже ссылки на ГОСТ 30893.2 применяют общие допуски формы и расположения поверхностей, приведенные в табл. 7-10.

Допуск прямолинейности выбирают исходя из длины элемента. а плоскостности — по длине большей стороны поверхности или ее диаметру, если поверхность ограничена круговым контуром. Для общих допусков расположения и биения за базу следует принимать наиболее протяженный из двух рассматриваемых элементов. Если два элемента имеют одинаковую длину, то в качестве базы может быть принят любой из них.

За базу следует принимать подшипниковые (опорные) поверхности, если они могут быть однозначно определены из чертежа (например, заданы как базы для указанных допусков биения). В других случаях за базу для общего допуска радиального биения следует принимать более длинный из двух соосных элементов. Если элементы имеют одинаковую номинальную длину, то в качестве базы может быть принят любой из них.

Общие допуски соосности применяются в случаях, когда измерение радиального биения невозможно или нецелесообразно. Общий допуск соосности в диаметральном выражении следует принимать равным общему допуску радиального биения.

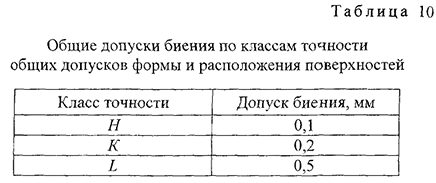

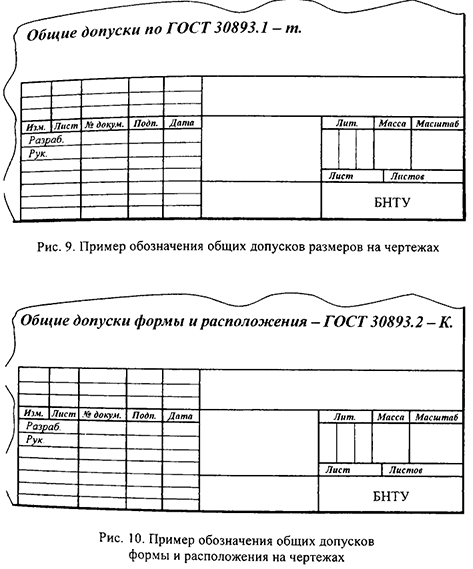

Примеры обозначений общих допусков на чертежах в сове технических требований представлены на рис. 9 и 10.

Возможно эта страница вам будет полезна:

| Решение задач по допускам и посадкам |

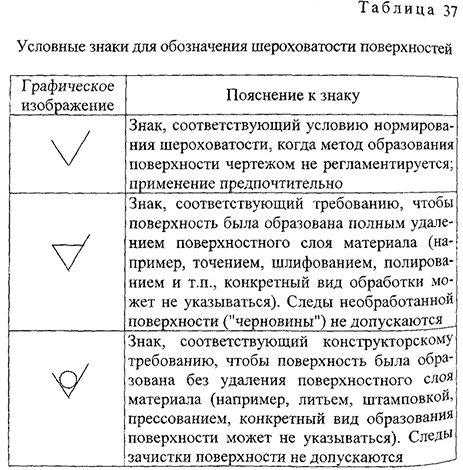

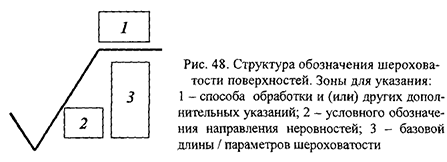

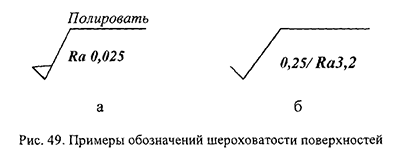

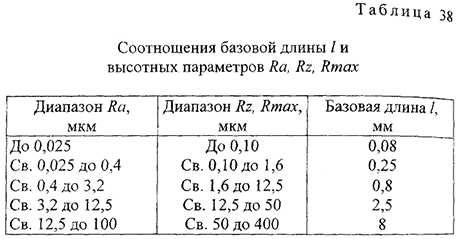

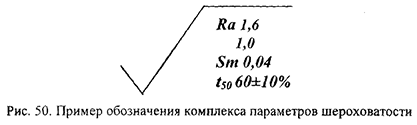

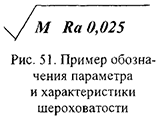

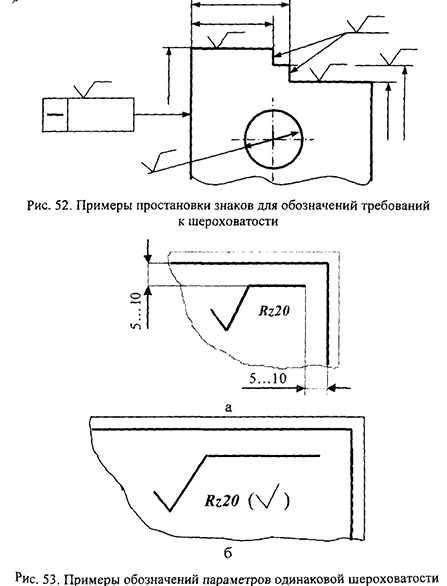

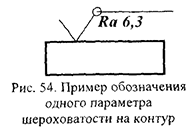

Выбор требований к шероховатости поверхности

Требования к шероховатости поверхности устанавливаю^ путем выбора параметров шероховатости (одного или нескольких), назначения числовых значений выбранных пара. метров и базовых длин, на которых происходит определение этих параметров. ГОСТ 2789-73 «Шероховатость поверхности. Параметры и характеристики» не предусматривает обязательной связи между базовой длиной и определенными числовыми значениями параметров шероховатости, хотя устанавливает их рекомендуемые соотношения.

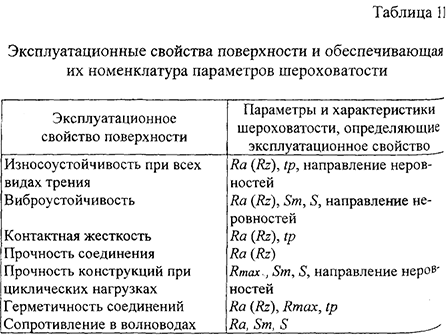

Выбор вида параметров и характеристик для нормирования шероховатости должен производиться с учетом назначения и требуемых эксплуатационных свойств поверхности (табл. 11). Из высотных параметров шероховатости предпочтительным является параметр  как наиболее информативный.

как наиболее информативный.

Параметры  можно нормировать по функциональным соображениям или когда прямой контроль параметра

можно нормировать по функциональным соображениям или когда прямой контроль параметра  затруднителен по техническим причинам (например, для поверхностей имущих малые размеры или сложную конфигурацию). В таких случаях принимают во внимание примерное соотношение

затруднителен по техническим причинам (например, для поверхностей имущих малые размеры или сложную конфигурацию). В таких случаях принимают во внимание примерное соотношение  .

.

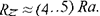

Рекомендуемые значения высотного параметра  для поверхностей типовых сопряжений с учетом вида поверхности и точности ее размеров приведены в табл. 12.

для поверхностей типовых сопряжений с учетом вида поверхности и точности ее размеров приведены в табл. 12.

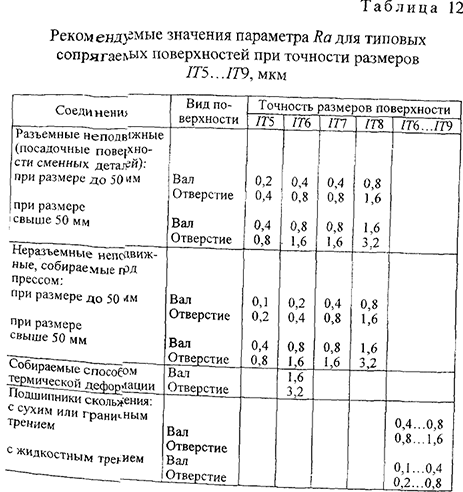

В табл. 13 представлены рекомендуемые значения параметра  для типовых сопрягаемых поверхностей при ограниченных значениях допусков формы и/или расположения этих поверхностей в диапазоне от 3 до 40 мкм.

для типовых сопрягаемых поверхностей при ограниченных значениях допусков формы и/или расположения этих поверхностей в диапазоне от 3 до 40 мкм.

Если к элементам деталей кроме допусков размеров предъявляются дополнительные требования точности, ограничивающие отклонения формы и/или расположения поверхностей, то высотные параметры шероховатости соответствующих поверхностей должны быть назначены с учетом этих дополнительных требований.

Связь между высотными параметрами шероховатости поверхностей и допусками макрогеометрии формально отсутствует, поскольку в ГОСТ 24642-81 «Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей.

Основные термины и определения» сказано, что шероховатость не входит в погрешности формы. Однако в том же стандарте отмечено, что при высотных параметрах шероховатости соизмеримых с отклонениями формы, их необходимо учитывать. Если расстояния между впадинами и выступами микрорельефа (параметры  и

и  ) окажутся большими, чем значения допусков формы, то годные по макрогеометрии детали могут быть забракованы при контроле отклонений формы. Для повышения достоверности контроля следует ограничить высотные параметры шероховатости, увязав их с лимитирующими допусками макрогеометрии поверхностей.

) окажутся большими, чем значения допусков формы, то годные по макрогеометрии детали могут быть забракованы при контроле отклонений формы. Для повышения достоверности контроля следует ограничить высотные параметры шероховатости, увязав их с лимитирующими допусками макрогеометрии поверхностей.

Максимальные значения высотных параметров шероховатости, ограничиваемые такими лимитирующими допусками макрогеометрии, как допуск размера, расположения или формы, должны быть меньше лимитирующего допуска в 2…3 раза. Лимитирующий допуск, как правило, ограничивает шероховатость двух поверхностей или двух противоположных элементов одной поверхности, высотные параметры которых дополнительно накладываются на отклонения формы, расположения и размера. Если лимитирующим является допуск формы номинально цилиндрической поверхности, представленное соотношение сохраняется. Как исключение можно рассматривать ситуацию, когда шероховатость однократно накладывается на реальные отклонения формы и/или расположения, а параметры шероховатости могут превышать половину лимитирующего допуска (например, если лимитирующими высотные параметры шероховатости являются допуски формы плоской поверхности, торцового или полного торцового биения).

В качестве соотношений, приемлемых для нормирования высотных параметров шероховатости поверхностей по лимитирующим значениям допусков макрогеометрии, можно предложить для тривиальных случаев

или исходя из того, что для традиционных технологических процессов  примерно в 4 раза превышает

примерно в 4 раза превышает  :

:

а для случаев с особо жесткими лимитирующими допусками

или

Более подробные рекомендации по выбору параметров шероховатости поверхностей содержатся в справочнике.

Возможно эта страница вам будет полезна:

| Примеры решение задач по допускам и посадкам |

Комплексное назначение норм точности для типовых соединений с несколькими сопрягаемыми поверхностями

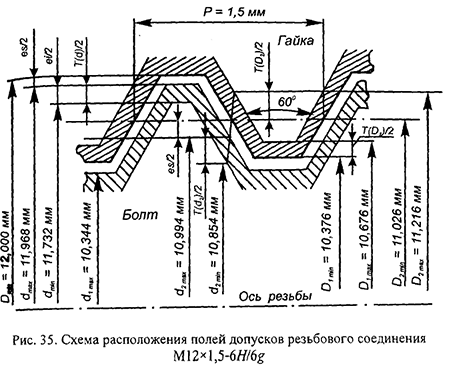

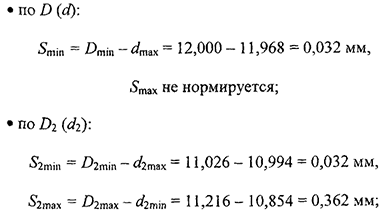

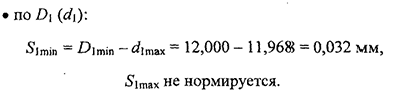

К типовым соединениям с несколькими сопрягаемыми поверхностями, рассматриваемым в данном пособии, можно отнести соединения подшипников качения (посадки внутреннего кольца на вал и наружного кольца в корпус), шпоночные соединения (посадка втулки на вал, посадки по ширине шпонки в паз втулки и в паз вала, посадка по длине шпонки в глухой паз вала), шлицевые соединения (посадки по наружной и внутренней цилиндрическим поверхностям и по ширине шлиц), а также резьбовые посадки. Для всех назначаемых посадок следует построить схемы расположения полей допусков, рассчитать предельные значения размеров поверхностей, предельные зазоры (натяги), а также при необходимости сделать выводы по результатам выполненных расчетов или другой аналитической работы. Примеры выполнения таких работ приведены ниже.

Выбор и расчеты посадок подшипников качения. Выбор допусков форты и расположения и параметров шероховатости поверхностей деталей, сопрягаемых с подшипниками

Подшипники качения — это наиболее распространенные стандартные изделия (сборочные единицы) множества конструкций и модификаций, которые изготавливаются на специализированных заводах ш встраиваются в более сложные изделия (редукторы, коробки подач и скоростей, шпиндели металлорежущих станков и др».).

Основные функциональные элементы подшипника качения _ Тела качения (шаржки или ролики), которые катятся по дорожкам качения. Дорожки качения, как правило, располагаются на специально изготовляемых наружном и внутреннем кольцах подшипника. Тела качения, как правило, разделены сепаратором, который обеспечивает равномерное распределение тел качения по окружности.

Подшипники классифицируют по следующим признакам:

- 1) по направлению действия воспринимаемой нагрузки:

- а) радиальные — воспринимают нагрузку, действующую перпендикулярно оси вращения подшипника,

- б) упорные — воспринимают осевую нагрузку,

- в) радиально-упорные — воспринимают комбинированную (радиальную и осевую) нагрузку;

- 2) по форме тел качения:

- а) шариковые — со сферическими телами качения,

- б) роликовые — с цилиндрическими, коническими и бочкообразными телами качения;

- 3) по количеству рядов тел качения:

- а) однорядные,

- б) двухрядные,

- в) многорядные;

- 4) по наличию уплотнений и защитных шайб:

- а) открытые — без уплотнений и защитных шайб,

- б) закрытые — с одним или двумя уплотнениями, с од ной или двумя защитными шайбами или одним уплотнением и одной защитной шайбой.

Стандарты устанавливают следующие серии подшипников: сверхлегкая, особо легкая, легкая, легкая широкая, средняя, средняя широкая, тяжелая. Подшипники различных серий отличаются друг от друга размерами, предельным число-оборотов в минуту, статической и динамической грузоподъемностью и другими параметрами.

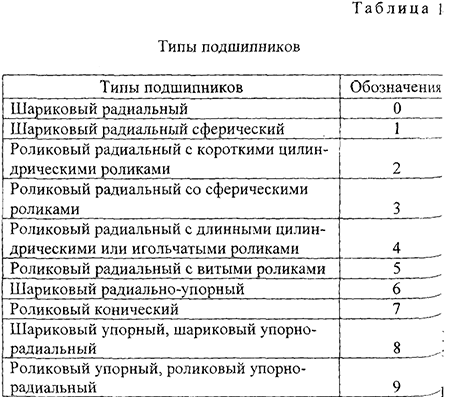

В ГОСТ 3189-89 «Подшипники шариковые и роликов. Система условных обозначений» установлены типы подшипников, приведенные в табл. 14 с указанием установление стандартом условных обозначений.

В условное обозначение подшипника входят кодовые обозначения серии, типа, конструктивных особенностей, категории и диаметра присоединительного отверстия подшипника (Диаметр вала, сопрягаемого с данным подшипником). Полное обозначение стандартного подшипника включает девять позиций, в которых, считая справа налево, закодированы:

- • диаметр присоединительного отверстия подшипника (позиции первая и вторая);

- • серия диаметров подшипника (третья позиция);

- • тип подшипника (четвертая позиция);

- • конструктивные особенности (пятая и шестая позиции);

- • серия ширин подшипника (седьмая позиция);

- • класс точности подшипника (восьмая позиция — отделяется от седьмой знаком тире);

- • категория подшипника (девятая позиция).

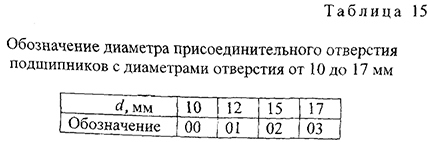

Диаметр отверстия подшипника для подшипников с диаметром присоединительного отверстия от 20 до 495 мм обозначается числом, которое представляет собой частное от деления диаметра на 5, для подшипников с диаметрами отверстия от 10 до 17 мм обозначения соответствуют приведенным в табл.15.

Для подшипников с диаметром до 9 мм первая позиция указывает фактический внутренний диаметр в миллиметрах. В этом случае на третьем месте справа в обозначении стоит «0″.

Для наиболее часто используемых серий, типов и конструктивных особенностей подшипника в качестве кодовых цифр использованы нули, которые не указывают в условна обозначениях при отсутствии слева других цифр. Например «Подшипник 205 ГОСТ 8338» — радиальный однорядные нормального класса точности, легкой серии, с диаметром оиверстия 25 мм. В обозначении использованы только три позиции справа, поскольку остальные четыре позиции формально заняты нулями.

Класс точности подшипника качения указывают перед условным обозначением номера подшипника, отделяя его знаком тире, например; «Подшипник 6-205 ГОСТ 8338» (так же подшипник шестого класса точности). Самые распространенные классы точности подшипников (классы «нормальный и 0) при условном обозначении их нулем в обозначении подшипника категории С не указывают.

Для шариковых радиальных и радиально-упорных подшипников и для роликовых радиальных подшипников ГОСТ 52 «Подшипники качания. Общие технические условия» устанавливает следующие классы точности: 8, 7, нормальный, 6, 5,4 Т, 2 (обозначения указаны в порядке возрастания точности).

Для роликовых конических подшипников установлен! классы точности 8, 7, 0, нормальный, 6 , 6, 5,4, 2.

, 6, 5,4, 2.

Класс точности «нормальный» для всех подшипников кроме конических, обозначают знаком 0. Для конических подшипников нулевой класс точности обозначают знаком 0, нормальный — буквой  . Для обозначения класса точности 6: используют знак

. Для обозначения класса точности 6: используют знак  .

.

Подшипники классов точности 7 и 8 изготавливают по заказу при пониженных требованиях к точности вращения деталей. Нормы точности для таких подшипников устанавливаются в отдельных технических нормативных правовых актах.

В зависимости от наличия требований по уровню вибрации допускаемых значений уровня вибрации или уровня других дополнительных технических требований в ГОСТ 520-2002 установлены три категории подшипников —  .

.

К категории  относят подшипники классов точности 5,4, Т, 2 отвечающие повышенным дополнительным требованиям, регламентирующим нормы уровня вибрации, волнистости и отклонения от круглости поверхностей качения, значения осевого и радиального биений, соответствующие следующему более высокому классу точности, моменту трения и угла контакта.

относят подшипники классов точности 5,4, Т, 2 отвечающие повышенным дополнительным требованиям, регламентирующим нормы уровня вибрации, волнистости и отклонения от круглости поверхностей качения, значения осевого и радиального биений, соответствующие следующему более высокому классу точности, моменту трения и угла контакта.

К категории  относят подшипники классов точности О, нормального, 6

относят подшипники классов точности О, нормального, 6 , 6, 5, отвечающие повышенным дополни-тельным требованиям, регламентирующим нормы уровня вибрации, волнистости и отклонения от круглости поверхностей качения, значения осевого и радиального биений, соответствующие следующему, более высокому классу точности, моменту трения и угла контакта, высоте, монтажной высоте и ширине подшипников.

, 6, 5, отвечающие повышенным дополни-тельным требованиям, регламентирующим нормы уровня вибрации, волнистости и отклонения от круглости поверхностей качения, значения осевого и радиального биений, соответствующие следующему, более высокому классу точности, моменту трения и угла контакта, высоте, монтажной высоте и ширине подшипников.

К категории  относят подшипники классов точности 8, 7, 0, нормального, 6, к которым не предъявляют дополнительные требования, установленные для подшипников категорий

относят подшипники классов точности 8, 7, 0, нормального, 6, к которым не предъявляют дополнительные требования, установленные для подшипников категорий  и

и  .

.

Конкретные значения дополнительных технических требований устанавливают в нормативных документах на подшипники категорий  или в конструкторской документации, утвержденной в установленном порядке.

или в конструкторской документации, утвержденной в установленном порядке.

Категорию подшипника  или

или  указывают перед обозначением класса точности. Категорию

указывают перед обозначением класса точности. Категорию  перед условным обозначением подшипника не указывают.

перед условным обозначением подшипника не указывают.

Примеры обозначений (без указания слова «подшипник» и номера стандарта или ТУ) с указаниями классов точности:

Знак 0 включают в обозначение, только если слева от него тоже есть знак маркировки, например  .

.

Основными показателями точности подшипников и их деталей являются:

точность размеров присоединительных поверхностей

. Нормируют средние диаметры

. Нормируют средние диаметры  наружной или внутренней номинально цилиндрической присоединительной поверхности, чтобы ограничить такие отклонения формы, как овальность и конусообразность, наиболее неблагоприятные для подшипника. Средний диаметр определяют расчетом как среднее арифметическое наибольшего и наименьшего значений диаметра, измеренных в нескольких сечениях кольца;

наружной или внутренней номинально цилиндрической присоединительной поверхности, чтобы ограничить такие отклонения формы, как овальность и конусообразность, наиболее неблагоприятные для подшипника. Средний диаметр определяют расчетом как среднее арифметическое наибольшего и наименьшего значений диаметра, измеренных в нескольких сечениях кольца;

• точность формы и расположения поверхностей колец (радиальное и торцовое биение, непостоянство ширины колец) и шероховатость их поверхностей;

• точность формы и размеров тел качения;

• боковое биение по дорожкам качения внутреннего и наружного колец.

Эти показатели определяют равномерность распределения нагрузки на тела качения, точность вращения, следовательно (вместе с физико-механическими свойствами), и срок службы подшипника.

Стандартное сопряжение подшипника с ответными деталями образуется как сочетание полей допусков присоединительных размеров подшипниковых колец со стандартными полями допусков валов и отверстий.

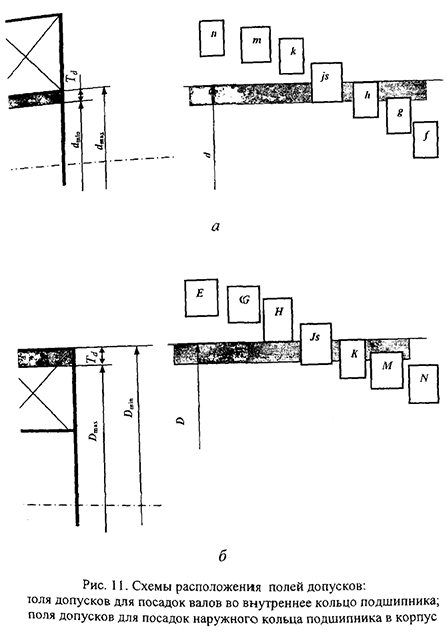

Расположение полей допусков присоединительных размеров подшипниковых колец (рис. 11) стандартизовано таким образом, чтобы получить необходимые их сочетания со стандартными полями допусков, которые наиболее часто используются в общем машиностроении. Поле допуска отверстия внутреннего кольца подшипника расположено односторонне от номинала в «воздух», а не в «тело детали» (как принято для основного отверстия). В результате сочетание такого поля допуска отверстия подшипника с полями допусков сопрягаемых валов типа  или

или  дает посадки с натягом, в то время как с основным отверстием такие поля допусков дают переходные посадки.

дает посадки с натягом, в то время как с основным отверстием такие поля допусков дают переходные посадки.

Выбор полей допусков поверхностей валов и корпусов сопряженных с кольцами подшипников, регламентируется ГОСТ 3325-85 «Подшипники качения. Поля допусков и технические требования к посадочным поверхностям валов и корпусов. Посадки». Этот стандарт распространяется на посадочные поверхности валов и отверстий корпусов под подшипники качения, отвечающие следующим требованиям:

- Валы стальные, сплошные или полые толстостенные т. е. с отношением

, где

, где  — диаметр вала,

— диаметр вала,  — диаметр отверстия в нем.

— диаметр отверстия в нем. - Материал корпусов — сталь или чугун.

- Температура нагрева подшипников при работе — не выше 100 °С.

Выбор посадки кольца подшипника (выбор полей допусков валов и отверстий корпусов, сопрягаемых с кольцам? подшипников) осуществляют с учетом:

• вида нагружения кольца подшипника;

• режима работы подшипника;

• соотношения эквивалентной нагрузки  и каталожной динамической грузоподъемности

и каталожной динамической грузоподъемности  ;

;

• типа, размера и класса точности подшипника.

Различают три основных вида нагружения колец подтипника: местное (М), циркуляционное (Ц) и колебательное (К).

При местном нагружении кольцо воспринимает постоянную по направлению радиальную силу ограниченным участ ком окружности дорожки качения и передает ее соответствующему участку посадочной поверхности вала или корпуса Такой вид нагружения имеет место, например, когда неподвижное кольцо нагружено постоянной по направлению радиальной силой (наружные кольца подшипниковых опор валов редукторе и т. п.).

При циркуляционном нагружении кольцо воспринимая радиальную силу последовательно всеми элементарными участками окружности дорожки качения и соответственно пере дает ее всей посадочной поверхности вала или корпуса. Такое нагружение возникает, когда кольцо вращается относительно действующей на него неподвижной радиальной силы (например внутреннее кольцо подшипника на вращающемся валу редуктора) или циркулирует сила, а кольцо неподвижно (например, внутреннее кольцо подшипника неподвижного солнечного колеса дифференциальной зубчатой передачи).

При колебательном нагружении на неподвижное кольцо интегрально действуют две радиальные силы (одна постоянна по направлению, а другая, меньшая по значению, циркулирует). равнодействующая нагрузка не совершает полного оборота а колеблется между крайними точками дуги окружности.

Для кольца, которое испытывает циркуляционное нагружение, назначают посадку с натягом. Наличие зазора между циркуляционно нагруженным кольцом и посадочной поверхностью детали может привести к проворачиванию кольца с проскальзыванием поверхностей, а следовательно, к развальцовыванию и истиранию металла детали, что недопустимо.

Основная опасность для кольца, которое испытывает местное нагружение, — износ дорожки качения в месте действия нагрузки. Если для этого кольца назначают посадку с зазором и если оно не зафиксировано в осевом направлении, то под действием вибрации и толчков оно постепенно проворачивается по посадочной поверхности. В результате износ дорожки качения происходит более равномерно по всей окружности кольца.

Можно предложить выбирать посадки так, чтобы циркуляционно или колебательно нагруженное (как правило, вращающееся) кольцо подшипника было смонтировано с натягом, исключающим возможность проскальзывания этого кольца по сопрягаемой поверхности вала или отверстия в корпусе. Другое кольцо того же подшипника, если оно нагружено местное может быть посажено с зазором. При таком сочетании посадок колец одного подшипника устраняется опасность заклинивания тел качения из-за чрезмерного уменьшения радиального зазора.

Режим работы подшипника качения по ГОСТ 3325 характеризуется расчетной долговечностью и отношением  , где

, где  — эквивалентная нагрузка (условная постоянная нагрузка обеспечивающая тот же срок службы подшипника, какой должен быть в действительных условиях);

— эквивалентная нагрузка (условная постоянная нагрузка обеспечивающая тот же срок службы подшипника, какой должен быть в действительных условиях);  — динамически грузоподъемность (постоянная радиальная нагрузка, соответствующая расчетному сроку службы):

— динамически грузоподъемность (постоянная радиальная нагрузка, соответствующая расчетному сроку службы):

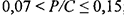

- • легкий режим работы —

;

; - • нормальный режим работы —

;

; - • тяжелый режим работы —

.

.

Расчетная долговечность, соответствующая режимам ра. боты:

- • тяжелый — от 2500 до 5000 ч;

- • нормальный — от 5000 до 10000 ч;

- • легкий — более 10000 ч.

Выбор квалитетов, определяющих точность изготовления цапфы вала и отверстия в корпусе под посадку подшипника качения, осуществляется в зависимости от класса точности подшипника. Например, если класс точности подшипника О, нормальный или 6-й, отверстие в корпусе выполняется по 7-му (реже 6-му) квалитету, а вал — по 6-му (реже 5-му) квалитету и т.д.

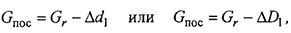

При деформации колец подшипников происходит уменьшение радиального зазора, что в итоге может привести к заклиниванию тел качения. После выбора посадок и определения натягов (зазоров) по присоединительным размерам следует выполнить проверку наличия радиального зазора в подшипнике качения после посадки его в корпус или на вал с натягом:

где  — зазор в подшипнике качения после посадки с натягом;

— зазор в подшипнике качения после посадки с натягом;

— начальный радиальный зазор;

— начальный радиальный зазор;

— диаметральная деформация беговой дорожки внутреннего кольца при посадке его с натягом;

— диаметральная деформация беговой дорожки внутреннего кольца при посадке его с натягом;

— диаметральная деформация беговой дорожки наружного кольца при посадке его с натягом.

— диаметральная деформация беговой дорожки наружного кольца при посадке его с натягом.

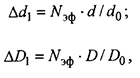

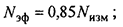

где  — эффективный натяг, рассчитываемый как

— эффективный натяг, рассчитываемый как

— приведенный внутренний диаметр подшипника, рассчитываемый как

— приведенный внутренний диаметр подшипника, рассчитываемый как

— приведенный наружный диаметр подшипника, рассчитываемый как

— приведенный наружный диаметр подшипника, рассчитываемый как

— измеренный натяг до сборки (в теоретических расчетах за

— измеренный натяг до сборки (в теоретических расчетах за  принимают средний натяг как наиболее вероятный);

принимают средний натяг как наиболее вероятный);

ГОСТ 24810-81 «Подшипники качения. Зазоры» определяет группы зазоров и их обозначения для подшипников различных типов. Так, для подшипников шариковых радиальных однорядных с цилиндрическим отверстием стандарт устанавливает следующие группы зазоров: 6, нормальная, 7, 8, 9-я. Условное обозначение группы радиального зазора, кроме группы «нормальная», должно быть нанесено на подшипник слева от обозначения класса точности.

Если путем расчета будет определено, что зазор в подшипнике после посадки переходит в натяг, следует изменит группу в сторону увеличения зазора или выбрать другую посадку с уменьшенным натягом.

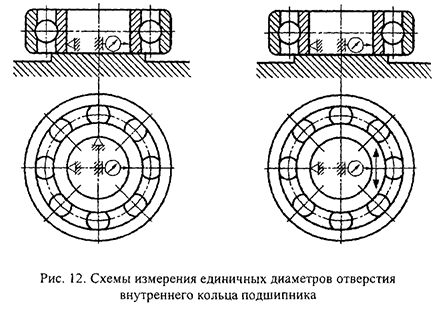

При контроле линейных размеров колец подшипников из. меряют единичные диаметры отверстий внутренних колец и единичные диаметры наружных колец. В результате получаем значения единичных диаметров и среднего диаметра, значения непостоянства диаметров.

Единичные диаметры отверстий внутренних колец измеряют по схемам, приведенным на рис. 12. Для контроля в двух поперечных сечениях подшипник кладут на торец, затем переворачивают и кладут на противоположный торец.

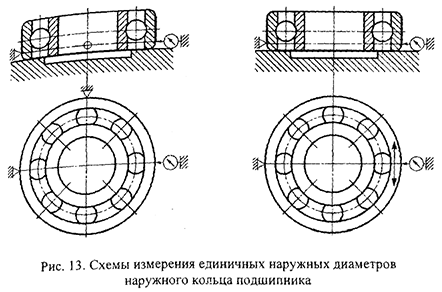

Единичные диаметры наружных колец подшипников измеряют подобным образом по схемам, приведенным на рис. 13.

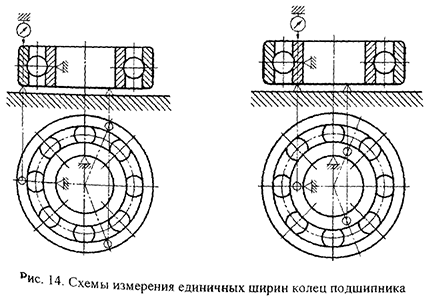

Контроль единичной ширины колец подшипников проводят по схемам, приведенным на рис. 14.

Возможно эта страница вам будет полезна:

| Нормирование точности и технические измерения решение задач с примерами |

Пример выбора и расчёта посадок подшипника качения

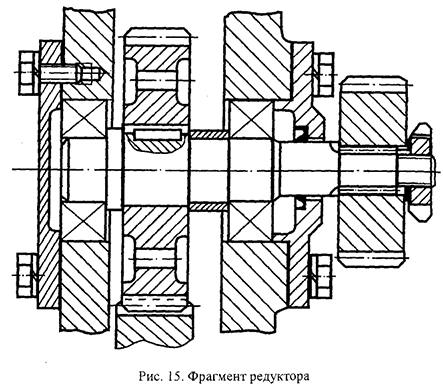

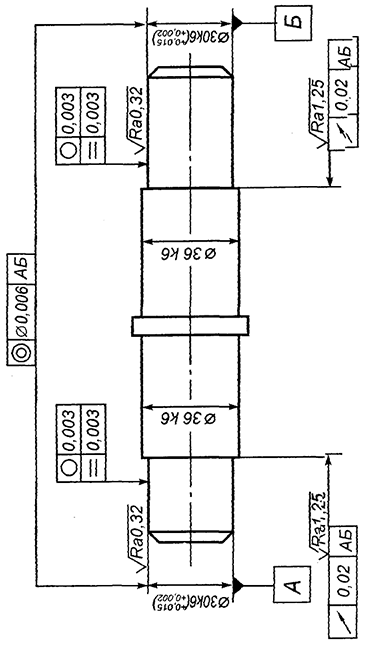

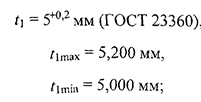

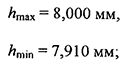

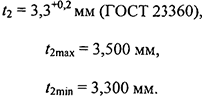

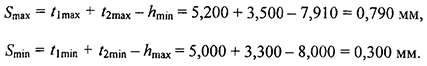

Рассматриваемый узел редуктора (рис. 15) имеет вал, опорами которого являются два шариковых подшипника с диаметром отверстия 30 мм. Учитывая, что требования к точности вращения вала специально не оговорены, а также то, данный редуктор не относится к высокоскоростным, принимаем нормальный класс точности подшипников (условное обозначение подшипника 306).

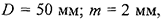

Данный подшипник относится к шариковым радиальны» однорядным открытым, серия диаметров средняя (3), серия ширин — узкая. Основные размеры подшипника:

- номинальный диаметр отверстия внутреннего кольца подшипника

;

; - номинальный диаметр наружной цилиндрическом поверхности наружного кольца

;

; - номинальная ширина подшипника

;

; - номинальная высота монтажной фаски

.

.

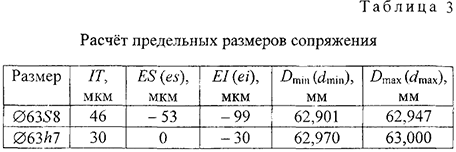

Определяем виды нагружения колец подшипника (местное, циркуляционное, колебательное). Так как передача крутящего момента осуществляется цилиндрическими зубчатыми колёсами, то в зубчатом зацеплении действует радиальная нагрузка постоянная по направлению и по значению. Вал вращается. а корпус неподвижен, следовательно, внутреннее кольцо испытывает циркуляционное нагружение, а наружное кольцо — местное. Примем легкий режим работы подшипникового узла. ГОСТ 3325 для такого случая рекомендует поля допусков цапфы вала, сопрягаемой с кольцом подшипника качения,  или

или  . Выбираем поле

. Выбираем поле  , которое обеспечивает посадку с натягом (см. рис. 11). Так же на основании рекомендаций стандарта выбираем поле допуска отверстия корпуса

, которое обеспечивает посадку с натягом (см. рис. 11). Так же на основании рекомендаций стандарта выбираем поле допуска отверстия корпуса  . Предельные отклонения средних диаметров колец подшипника качения определяем по ГОСТ 520, предельные отклонения вала

. Предельные отклонения средних диаметров колец подшипника качения определяем по ГОСТ 520, предельные отклонения вала  и отверстия корпуса

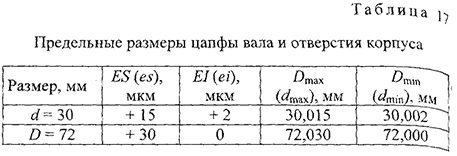

и отверстия корпуса  — по ГОСТ 25347-82 «Основные нормы взаимозаменяемости. Единая система допусков и посадок. Поля допусков и рекомендуемые посадки» и расчеты сводим в таблицы (табл. 16 и 17).

— по ГОСТ 25347-82 «Основные нормы взаимозаменяемости. Единая система допусков и посадок. Поля допусков и рекомендуемые посадки» и расчеты сводим в таблицы (табл. 16 и 17).

Строим схемы расположения полей допусков сопрягаемых деталей подшипникового узла и рассчитываем зазора (натяги). По  :

:

По

Производим проверку наличия в подшипнике качения радиального зазора, который уменьшается по причине натяга при посадке подшипника на вал. В расчетах принимаем среднее значение натяга и среднее значение зазора в подшипнике как наиболее вероятные:

По ГОСТ 24810 определяем предельные значения теоретических зазоров в подшипнике 306 до сборки:

Средний зазор в подшипнике 306 определяется как полусумма предельных теоретических зазоров:

Тогда

Расчёт показывает, что при назначении посадки  по внутреннему диаметру зазор в подшипнике качения после посадки будет положительным.

по внутреннему диаметру зазор в подшипнике качения после посадки будет положительным.

На чертежах общего вида выбранные посадки подшипника качения обозначаются:

• на вал —  , где

, где  — поле допуска внутреннего кольца подшипника нормального класса точности; кв -поле допуска вала;

— поле допуска внутреннего кольца подшипника нормального класса точности; кв -поле допуска вала;

• в корпус — , где

, где  — поле допуска отверстия корпуса;

— поле допуска отверстия корпуса;  — поле допуска наружного кольца подшипника нормального класса точности.

— поле допуска наружного кольца подшипника нормального класса точности.

По ГОСТ 20226-82 «Подшипники качения. Заплечики для установки подшипников качения. Размеры» определяем диаметры заплечиков вала и корпуса.

Для диаметра вала  шариковых подшипников наименьший и наибольший диаметры заплечика соответственно равны

шариковых подшипников наименьший и наибольший диаметры заплечика соответственно равны  и

и  . Выбираем диаметр заплечика

. Выбираем диаметр заплечика  , как предпочтительный размер из ряда

, как предпочтительный размер из ряда  .

.

Для внутреннего диаметра корпуса  шариковых подшипников диаметр заплечика равен

шариковых подшипников диаметр заплечика равен  . Шероховатость посадочных поверхностей сопрягаемых с подшипника деталей зависит от диаметра и класса точности подшипника. Наибольшие значения параметров

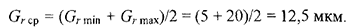

. Шероховатость посадочных поверхностей сопрягаемых с подшипника деталей зависит от диаметра и класса точности подшипника. Наибольшие значения параметров  для посадочных поверхностей валов, отверстий и торцов заплечиков и корпусов представлены в табл. 18.

для посадочных поверхностей валов, отверстий и торцов заплечиков и корпусов представлены в табл. 18.

По ГОСТ 3325, табл. 3, выбираем требования к шероховатости (можно также использовать табл. 18 данного издания):

- посадочной поверхности вала под кольцо подшипника

1,25;

1,25; - посадочной поверхности корпуса под кольцо подшипника

1,25;

1,25; - торцовой поверхности заплечика вала

2,5.

2,5.

Исходя из рекомендаций, приведенных в п. 2.2.7, назначаем ее жесткие требования к шероховатости поверхности вала под кольцо подшипника  0,32, ной поверхности корпуса под кольцо подшипника

0,32, ной поверхности корпуса под кольцо подшипника  q , торцевой поверхности заплечика вала

q , торцевой поверхности заплечика вала  1,25.

1,25.

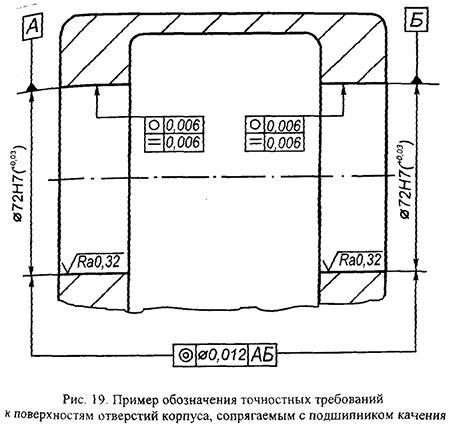

В ГОСТ 3325 также нормированы требования к форме посадочных поверхностей вала и корпуса, сопрягаемых с кольцами подшипника, и к торцовому биению заплечиков валов отверстий корпусов.

Из табл. 4 ГОСТ 3325 выбираем значения:

- • допуска круглости посадочной поверхности вала под кольцо подшипника 3,5 мкм;

- • допуска профиля продольного сечения посадочной поверхности вала под кольцо подшипника 3,5 мкм;

- • допуска круглости посадочной поверхности корпуса по; кольцо подшипника 7,5 мкм;

- • допуска профиля продольного сечения посадочной поверхности корпуса под кольцо подшипника 7,5 мкм.

Следует отметить, что ограничения, наложенные стандартом на форму поверхностей, сопрягаемых с подшипниками могут не совпадать со стандартными допусками формы ГОСТ 24643-81 «Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значения». Однако можно согласовать эти требования за счет ужесточения «расчетных» допусков до ближайших стандартные значений, установленных в общетехнических стандартах исходя из этого назначаем допуск круглости посадочной поверхности вала под кольцо подшипника равным 3 мкм и до пуск профиля продольного сечения посадочной поверхности вала под кольцо подшипника равным 3 мкм, допуск круглости посадочной поверхности корпуса под кольцо подшипника равным 6 мкм и допуск профиля продольного сечен$ посадочной поверхности корпуса под кольцо подшипник равным 6 мкм.

Стандарт нормирует также торцовое биение заплечий валов и отверстий корпусов. Из табл. 5 ГОСТ 3325 выбирая значения:

допуска торцового биения заплечика вала 21 мкм;

допуска торцового биения заплечика корпуса 30 мкм.

Допуск торцового биения заплечика вала можно округло значения 20 мкм. Суммарное допустимое отклонение от соосности, вызван-благоприятным сочетанием всех видов погрешностей обработки, сборки и деформации подшипников посадочных поверхностей вала и корпуса под действием нагрузок, оцениваний допустимым углом взаимного перекоса  между осями внутреннего и наружного колец подшипников качения, смонтированных в подшипниковых узлах. В прил. 7 ГОСТ 3325 приведены числовые значения допусков соосности посадочных поверхностей для валов и для корпусов в подшипниковых узлах различных типов при длине посадочного места

между осями внутреннего и наружного колец подшипников качения, смонтированных в подшипниковых узлах. В прил. 7 ГОСТ 3325 приведены числовые значения допусков соосности посадочных поверхностей для валов и для корпусов в подшипниковых узлах различных типов при длине посадочного места  (в диаметральном выражении). При другой длине посадочного места

(в диаметральном выражении). При другой длине посадочного места  для получения соответствующих допусков соосности табличные значения следует умножить на

для получения соответствующих допусков соосности табличные значения следует умножить на  . Подшипник 306 имеет ширину

. Подшипник 306 имеет ширину  и относится к группе радиальных однорядных шариковых. Примем нормальный ряд зазоров. Тогда допуск соосности поверхностей вала составит

и относится к группе радиальных однорядных шариковых. Примем нормальный ряд зазоров. Тогда допуск соосности поверхностей вала составит  ; ужесточаем рассчитанный допуск по ГОСТ 24643 и принимаем

; ужесточаем рассчитанный допуск по ГОСТ 24643 и принимаем  . Соответственно для поверхностей корпуса

. Соответственно для поверхностей корпуса

; ужесточаем до значения

; ужесточаем до значения  .

.

Допуски соосности можно заменить допусками радиального биения тех же поверхностей относительно их общей оси с четом того, что на те же поверхности обязательно задаются Допуски цилиндричности, которые вместе с допусками радиального биения ограничивают такие же отклонения, какие ограничивают допуски соосности.

Выбор и расчет посадок шпоночного соединения. Выбор допусков формы и расположения и параметров шероховатости поверхностей шпоночного соединения

Шпоночное соединение — один из видов соединений вала со втулкой, в котором использован дополнительный конструктивный элемент (шпонка), предназначенный для предотвращения их взаимного поворота. Чаще всего шпонка используются передачи крутящего момента в соединении вала с зубчатым колесом или со шкивом, неподвижных по отношению друг к другу.

Однако» возможны и другие соединения (подвижные), пример, такие, в которых зубчатое колесо (блок зубчатый, лес), полумуфта или другая деталь могут перемещаться направлении, а шпонка вместе с валом служит направляющей продольного перемещения и передает крутящий момент. Длинные направляющие шпонки обычно крепят к винтами.

Шпонки в подвижных соединениях могут быть закреплены на втулке и служат для передачи крутящего момента t, для предотвращения поворота втулки в процессе ее перемещения вдоль неподвижного вала, как это сделано у кронищ на тяжелой стойки для измерительных головок типа микрокторов. В этом случае направляющей является вал со шпононым пазои.

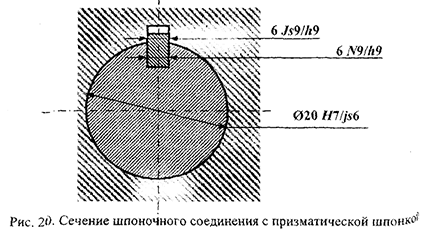

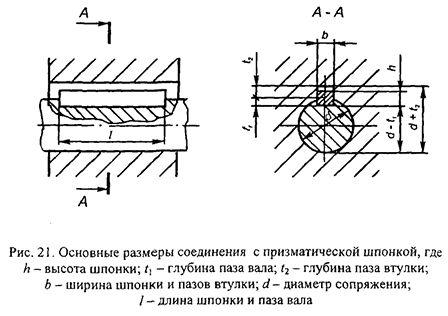

В отличие от соединений «вал — втулка» с натягом, которые обеспечивают взаимную неподвижность деталей без дополнительных конструктивных элементов, шпоночные соединения являются разъемными. Они позволяют осу шести разборку и повторную сборку конструкции с обеспечен» того же эффекта, что и при первичной сборке. Поперечное! чение шпоночного соединения с призматической шпонки представлено на рис. 20.

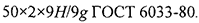

Из рис. 20 видно, что для размещения шпонки необходимы соответствующие конструктивные элементы (в данном случае — пазы) на валу и во втулке. На поперечном сечении ночного соединения показаны три посадки: центрирую соединение вал — втулка  и два соединения по спине шпонки: шпонка — паз вала

и два соединения по спине шпонки: шпонка — паз вала  и шпонка — паз

и шпонка — паз

В размерной цепи по высоте шпонки специально предусмотрен зазор по номиналу (суммарная глубина пазов втулки и вала больше высоты шпонки). Если призматическую шпонку с закругленными торцами закладывают в глухой паз на валу, по длине шпонки образуется соединение с нулевым гарантированным зазором  (на рисунке не показано).

(на рисунке не показано).

Точность центрирования деталей в шпоночном соединении обеспечивается посадкой втулки на вал. Это гладкое цилиндрическое соединение, которое можно назначить с очень малыми зазорами или с небольшими натягами, следовательно, предпочтительно использование переходных посадок.

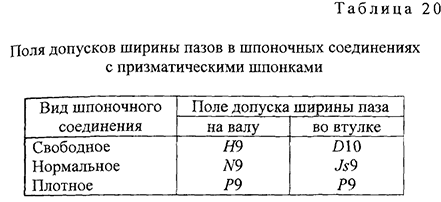

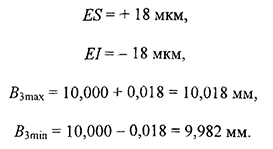

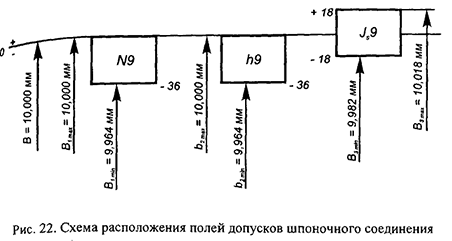

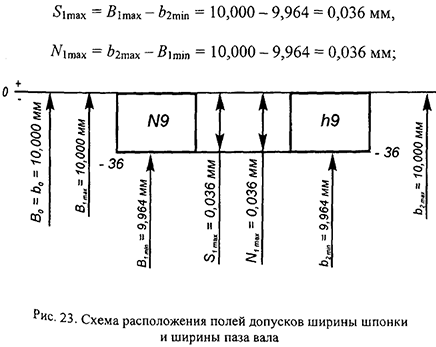

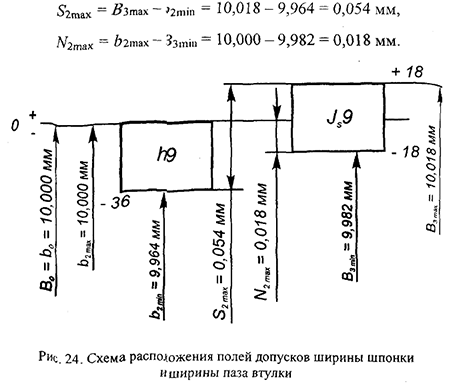

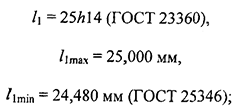

По форме шпонки разделяются на призматические, сегментные, клиновые и тангенциальные. Сегментные и клиновые шпонки обычно используют в неподвижных соединениях. Призматические шпонки дают возможность получать как подвижные, так и неподвижные соединения. Основные размеры, характеризующие призматическое шпоночное соединение, показаны на рис. 21.