Оглавление:

Расчет и выбор посадок на основе эксплуатационных требований

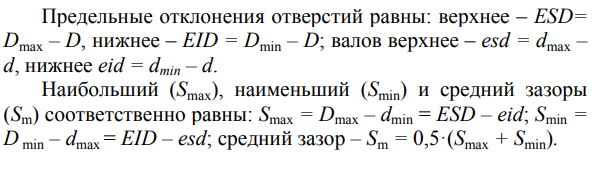

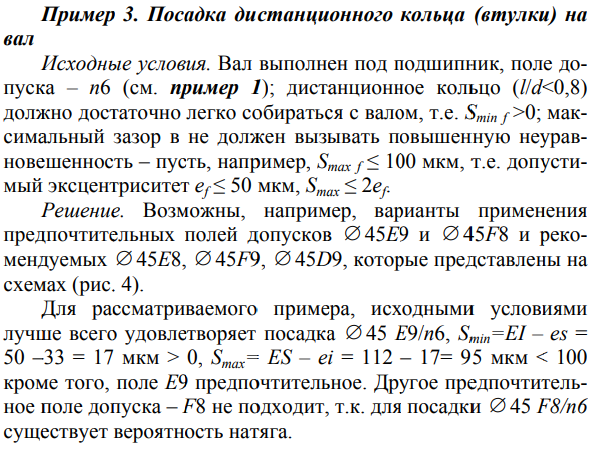

Совместная посадка обычно выбирается с помощью системы отверстий (СА). Примеры: H60H7 / e8, 80H11 / d11, 40H7 / k6, 50H8 / u8 и т. Д. Здесь все валы созданы системой. Отверстие и отверстие являются основными (H). 6 2.

Посадка шахтной системы (SH) выбирается в следующих случаях. а) Вал является частью полной сборочной единицы, и дальнейшая обработка не допускается. Например, наружное кольцо подшипника качения с корпусом (J80Js7 / 10), здесь корпус отверстия выполнен с системой валов (J80Js7). б) «Гладкий» вал соединен одновременно с несколькими частями разных фитингов.

- Пример: E60E8 / h7, 60Js7 / h7, 60U8 / h7, где все отверстия находятся в системе валов, вал одинакового диаметра и основной точности обработки (h60h7); c) символы a) и b ) Включая штыревые и ключевые соединения. Это называется посадкой с отверстием, просверленным в системе валов, и валом системы отверстий, например, Å40Å10 / d11, или несколькими отверстиями и точностью точности вала, например, 80H11 / d9, объединенными для каждой системы ( Å40Å10 / d11) и квалификация (H80H11 / d9) или система и квалификация (40Å9 / d11) одновременно.

Рекомендуется использовать его в сборочном блоке, который может комбинировать высокоточные и малоточные детали без ухудшения функциональных характеристик.

Приземление системы отверстий (CA) и системы валов (CB) должно быть выбрано из поля рекомендуемых или рекомендуемых допусков (расстояние).

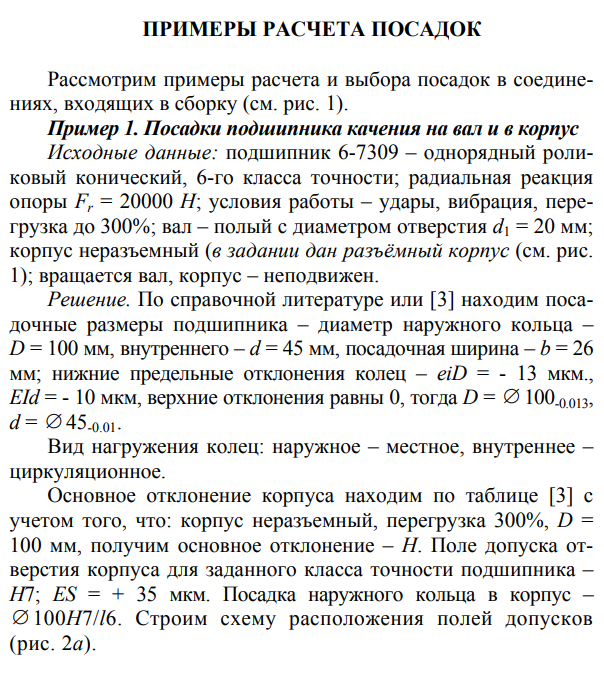

ГОСТ 520–2011 устанавливает основные монтажные размеры подшипников качения, которые устанавливаются на валах (осях) и корпусах (основных частях кузова) машин и оборудования. Для данного конструктивного исполнения одно из подшипниковых колец является «герметичным».

Он прикреплен к валу с подходящей посадкой с натягом, а второй прикреплен к корпусу «без зазоров». Следующие спецификации для размеров соединения подшипников качения были установлены. d-диаметр отверстия внутреннего кольца. D — наружный диаметр наружного кольца. Подшипники качения всех классов точности изготавливаются с внутренним диаметром L, равным нулю, и большим отклонением от наружных диаметров L и l.

Следовательно, диаметры внешнего кольца D и внутреннего кольца d рассматриваются как диаметры, соответствующие основному валу и основному отверстию соответственно.

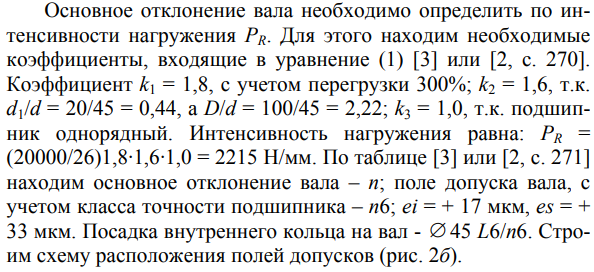

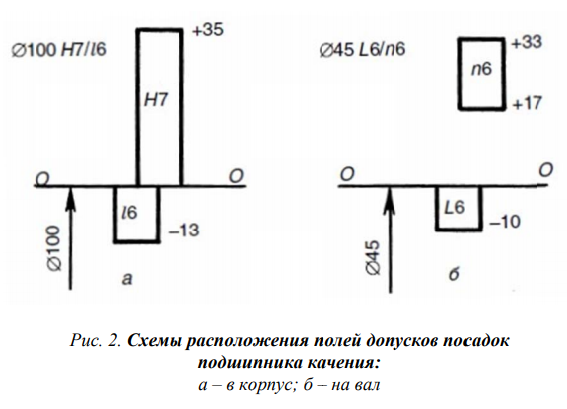

Следовательно, отверстие в соединении между наружным кольцом и корпусом назначается системе валов, а вал соединяется с внутренним кольцом системы отверстий. Обратите внимание, что допуск (диапазон) диаметра отверстия внутреннего кольца находится ниже нулевой линии, а не на «корпусе», как основное отверстие. Такое расположение поля допусков отверстий во внутреннем кольце обеспечивает оптимальные помехи в кольцах и соединениях вала. В этом случае вал вращается в соответствии со стандартным полем допуска.

Поле допуска вращающегося вала для формирования подшипниковой посадки обычно формируется с классами точности IT4, IT5, IT6 с основными отклонениями n, m, k, js. Подшипники качения в валу и корпусе выбираются в зависимости от типа и размера подшипника, условий его эксплуатации, значений и свойств, нагрузки, действующей на него, и типа нагрузки на кольцо.

- Существует три основных типа 10-кольцевых нагрузок: локальные, циркулирующие и вибрационные [1–4]. Локальные нагрузки включают в себя кольцо, которое принимает результирующую радиальную нагрузку Fr в одном направлении, например влияние силы на массу изделия и натяжение приводного ремня.

В этом случае дорожка качения принимает нагрузку только в ограниченной части круга и передает ее в соответствующую ограниченную часть посадочной поверхности вала или корпуса. Такая нагрузка возникает, например, во внутреннем или внешнем кольце, если кольцо не вращается относительно нагрузки. Обратите внимание, что в этом случае структурная схема такова, что корпус закреплен, а вал вращается.

Смотрите также:

Решение задач по метрологии с примерами