Оглавление:

Устройства активного контроля и самонастраивающиеся контрольные системы

- Различают четыре типа устройств активного управления: управляемые автоматические генераторы, устройства автоматической автоматической настройки, защитные устройства и автоматические шкафчики. Автопереносчик автоматически меняет характер процесса, когда фактически контролируемые параметры достигают указанного значения. Автоматический регулятор автоматически настраивает производственную систему таким образом, чтобы отслеживаемый параметр был равен указанному значению. Защитное устройство предотвращает попадание в рабочую зону изделий, параметры которых превышают указанные значения.

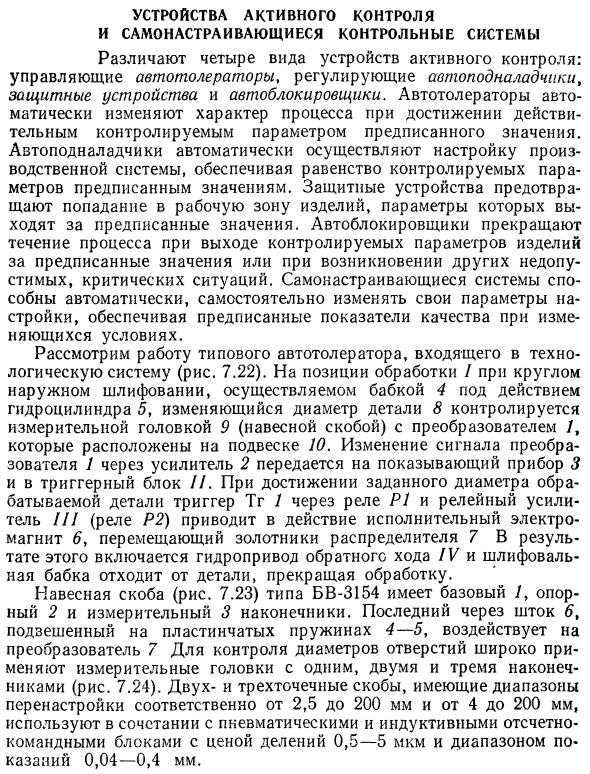

Если контрольные параметры продукта превышают указанные значения или возникают другие неприемлемые критические ситуации, автоматическая блокировка остановит процесс. Саморегулирующаяся система может изменять настройки автоматически и независимо, обеспечивая определенный показатель качества в изменяющихся условиях. Рассмотрим работу типичного авторатора, включенного в техническую систему (рисунок 7.22).

Для арифметического ряда характерно то, что разность между любыми двумя соседними числами его всегда постоянна. Людмила Фирмаль

В положении обработки во время кругового наружного шлифования, выполняемого шпиндельной бабкой 4 под действием гидравлического цилиндра 5, изменение диаметра детали 8 контролируется измерительной головкой 9 (шарнирной скобой) с преобразователем в подвеске 10 Будет. Когда заданный диаметр заготовки достигнут, триггер Tg 1 активирует электромагнит 6 с помощью реле P1 и усилителя реле III (реле P2), а золотник 7 распределителя приводит к включению реверсивного гидравлического привода IV. Шлифовальная головка отходит от детали, и процесс останавливается.

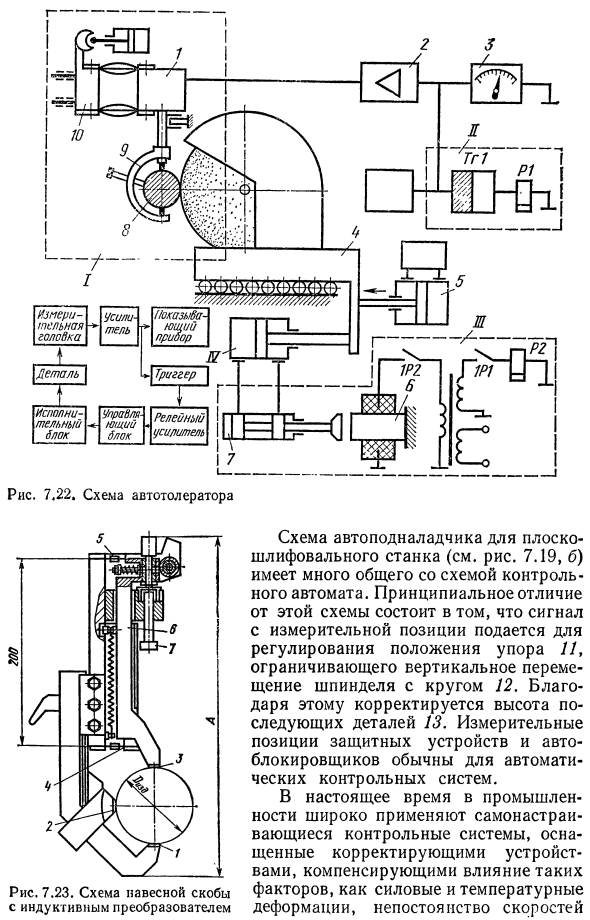

Шарнирный кронштейн типа BV-3154 (рис. 7.23) имеет основание 1, опору 2 и 3 измерительных наконечника. Последний через стержень 6, подвешенный к листовой пружине 4-5, воздействует на преобразователь 7. 2-точечный кронштейн и 3-точечный кронштейн с диапазоном перенастройки 2,5-200 мм и 4-200 мм соответственно, в сочетании с пневматическим и индуктивным блоком команд считывания с разделенной ценой 0,5-5 микрон и диапазоном считывания 0,04-0 Он будет использоваться. , 4 мм. Схема автоподатчика плоскошлифовального станка (см. Рис. 7.19, 6) имеет много общего с цепью управляющей машины.

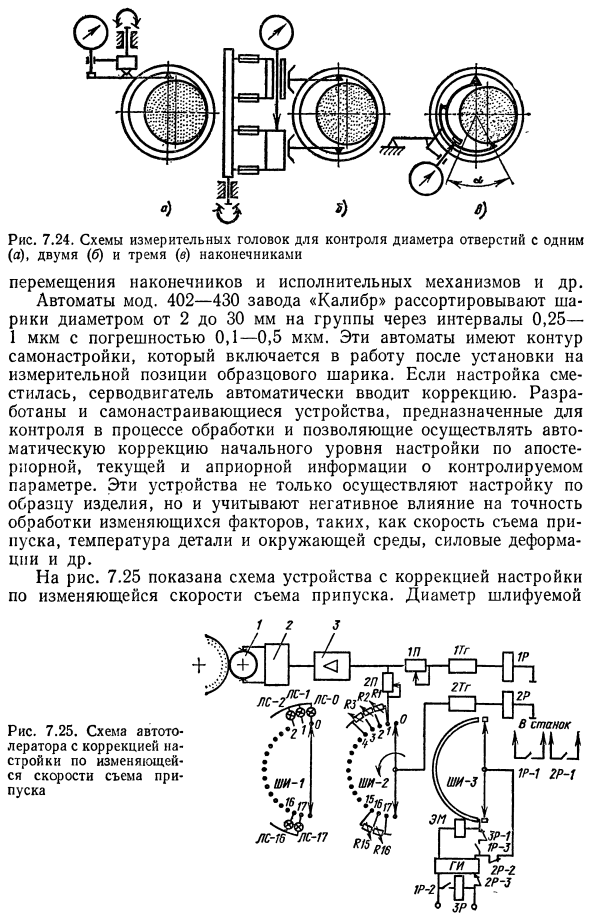

Основное отличие от этого метода состоит в том, что сигнал с позиции измерения применяется для регулировки положения упора 11. Это ограничивает вертикальное движение кругового шпинделя 12. Это регулирует высоту последующих частей до 13. В настоящее время системы автонастройки широко используются в промышленности и оснащены корректирующими устройствами, которые компенсируют влияние таких факторов, как деформации мощности и температуры и несоответствия скорости. Рисунок 7.24.

- Иллюстрация измерительной головки для контроля диаметра отверстия с одним (a), двумя (b) и тремя (c) наконечниками. Движение стружки и исполнительных механизмов Завод автоматных калибров 402-430 группирует шарики диаметром от 2 до 30 мм с точностью от 0,1 до 0,5 мкм и расстоянием от 0,25 до 1 мкм. Эти машины имеют саморегулирующуюся цепь, которая включается в работу после установки модельного шарика в положение измерения. Если настройка смещена, серводвигатель автоматически введет коррекцию.

Также были разработаны самонастраивающиеся устройства, которые предназначены для контроля во время обработки и для автоматической коррекции начального уровня регулировки в соответствии с посмертной, текущей и априорной информацией о параметрах управления. Эти устройства не только настраиваются в соответствии с моделью продукта, но также учитывают негативное влияние на точность обработки переменных, таких как скорость удаления, температура деталей и окружающей среды, а также деформация силы.

Несоблюдения хотя бы одного из этих условий достаточно для того, чтобы гипотеза о нормальности закона распределения вероятности результата измерения была отвергнута. Людмила Фирмаль

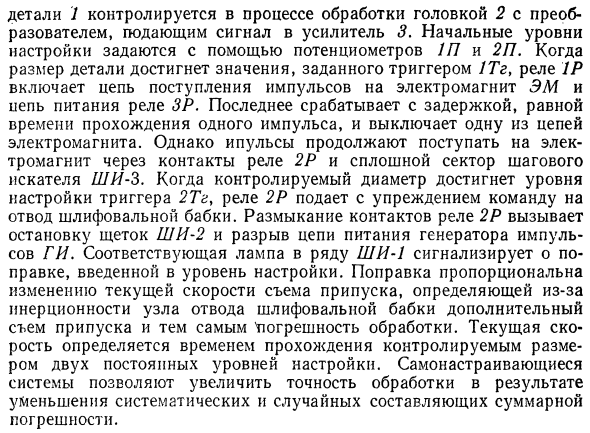

На рисунке 7.25 показана схема устройства с регулировочными настройками для изменения скорости съема со склада. Диаметр шлифования Деталь 1 управляется головкой 2 с преобразователем, который подает сигнал на усилитель 2 во время обработки. Настройка по умолчанию устанавливается с помощью потенциометров 1P и 2P. Когда размер детали достигает значения, заданного триггером 1Tg, реле 1P включает в себя цепь импульсного питания к электромагниту EM и цепь питания реле ЗР. Последний срабатывает с задержкой, равной времени прохождения одного импульса, отключая одну из электромагнитных цепей.

Тем не менее, импульс продолжает поступать на электромагнит через контакт реле 2P и непрерывный сектор пасынка SHI-3. Когда контролируемый диаметр достигает установленного уровня триггера 2Tg, реле 2P активно выдает команду на удаление шлифовальной бабки. Когда контакт реле 2P размыкается, щетка SHI-2 останавливается, и цепь питания GI генератора импульсов размыкается. Соответствующий индикатор в строке SHI-1 уведомляет о введенной коррекции на заданном уровне. Коррекция пропорциональна изменению текущей скорости полировки.

Скорость полировки определяет дополнительное удаление полировки из-за инерции блока удаления полирующей головки, тем самым определяя ошибку обработки. Текущая скорость определяется временем прохождения контролируемого размера с двумя постоянными настройками уровня.

Смотрите также: