Оглавление:

Автоматизация обработки результатов измерений и проектирования процессов контроля

- Задача обработки экспериментальных данных может варьироваться: статистические показатели качества, расчет элементных и суммарных ошибок, критерии оценки ошибок измерений, сравнение точности процесса и т. Д. И чтобы исправить это, это эффективно с точки зрения оперативного воздействия на процесс (процесс, операция или контроль). Здесь мы рассмотрим только пример обработки анализа результатов измерений путем расчета статистических характеристик (см. Рис. 4.6). Давайте создадим алгоритм для расчета коэффициента технической безопасности см.

Два уравнения процесса (4.22) и сравним их точность, рассчитав коэффициент повышения точности с помощью уравнения. V t r P (M ( o) I + Co) + (M + (M, 7oxyt t- T (t) -r ( 0) I + * T ( 0) + ( ) + Д ( 0) Поэтому t и ku рассчитать коэффициент. Согласно известным экспериментальным данным X, т необходимо ( Y) Получается последовательно в моменты времени 1c, …, y, … Статистические характеристики (среднее арифметическое Щ1), среднеквадратичное значение о ( у) и ошибка начальной корректировки Рисунок 7.26.

Развитие комплексной стандартизации привело к образованию крупных общегосударственных межотраслевых систем стандартов, направленных на решение основных проблем в области управления народным хозяйством. Людмила Фирмаль

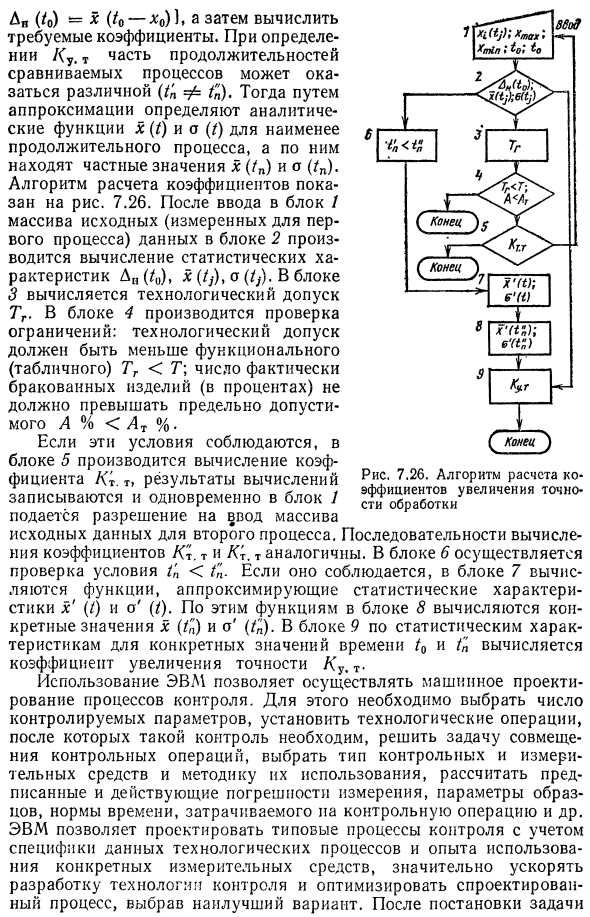

Алгоритм расчета коэффициентов, повышающих точность обработки Нажмите D (4) = x (4-x0) и рассчитайте требуемые коэффициенты. При определении (, … некоторые периоды времени сравниваемых процессов могут отличаться. Может быть найдено (4 4). Аппроксимация определяет аналитические функции x (T) и o ( ) для наиболее трудоемкого процесса, из которого определяются конкретные значения x (f) и o (1n).

На рисунке показан алгоритм расчета коэффициентов. 7,26. После ввода массива исходных данных (измеренных в первом процессе) в блоке 2 в блок 1 вычисляются статистические характеристики Dv (4), x (4) и ( ). В блоке 3 рассчитывается технический допуск Tg. В блоке 4 выполняется проверка ограничения. Технический допуск должен быть меньше функции (таблица) Tg 7. Фактическое количество бракованной продукции (в процентах) не должно превышать максимально допустимого A% At%.

Если эти условия выполняются, коэффициент Kt.t вычисляется в блоке 5, и результат вычисления записывается, и в то же время разрешение предоставляется блоку 1 для ввода массива. Входные данные для второго процесса. Последовательность расчета коэффициента КТ. т и кт. То же относится и к т. В блоке 6 проверяется условие Tn Ca. Если соблюдается, функция, аппроксимирующая статистические характеристики x ( ) и o ( ), вычисляется в блоке 7.

- Для этих функций блок 8 вычисляет конкретные значения x (1 n) и o (4), а блок 9 вычисляет коэффициент повышения точности Ku в соответствии со статистическими характеристиками конкретных значений времен 4 и 4. Будет. Компьютеры позволяют проектировать процессы управления с использованием компьютеров.

Для этого выберите количество контролируемых параметров, установите техническую операцию, тогда такой контроль необходим, решите задачу комбинации операций управления, тип контрольно-измерительных инструментов. И выберите, как их использовать, и рассчитайте эффективную ошибку измерения, параметры выборки и затраченное время, используя операции управления и другие компьютеры, детали этих технических процессов и кон Вы можете разработать типичный процесс управления с учетом вашего опыта.

При такой сравнительно свободной посадке устраняется заклинивание шариков, а кольцо под действием толчков и вибраций постепенно поворачивается по посадочной поверхности, благодаря чему износ беговой дорожки происходит равномерно по всей окружности кольца. Людмила Фирмаль

В зависимости от конкретного инструмента измерения, выбор наилучшего варианта значительно ускорит разработку технологии управления и оптимизирует процесс проектирования. После постановки вопроса Цель автоматизированного проектирования — определить исходные данные и их ограничения, разработать правила (методы) для решения проблем и алгоритмов, выполнить кодирование, разработать компьютерные программы и предоставить необходимые метрологические документы. Выполните перфорацию и ввод на предоставленный компьютер.

Особенно важным этапом является разработка алгоритмов выбора технологий и средств управления. В этом случае чертежи деталей с техническими требованиями (размеры и их допуски, допуски на форму и положение поверхности, шероховатость поверхности и т. Д.), Виды технических операций, гарантирующих изготовление деталей, основание для взвешивания, виды производства.

Размеры и конфигурация детали, жесткость контролируемых элементов и поверхностей, степень автоматизации операции управления и пригодность использования результатов контроля для управления техническим процессом, предполагаемые ограниченные метрологические характеристики (точность, Измерение в соответствии с пределами измерения и отображения, измерением мощности, процентной долей ошибочно полученных деталей и ошибочно неисправных деталей и т. Д., Перечнем доступных средств измерения. Важным моментом является выбор целевой функции.

Минимальная стоимость средств измерений, максимальная производительность и т. Д. Представленные рекомендации не исключают использования стандартных решений, накопленных в результате опыта проектирования машин. Более простая задача — проверить, соответствует ли конкретная технология и инструмент измерения требованиям контроля для данной детали, или определить требуемый образец контрольного продукта в соответствии с экономическими ограничениями.

Смотрите также: