Оглавление:

Волочение

- Рисование Чертеж представляет собой процесс вытягивания стержня через отверстие, размеры которого меньше исходных размеров стержня. В этом случае длина стержня увеличивается, а поперечное сечение принимает форму отверстия, при этом поперечное сечение уменьшается. Рисунок выполняется в холодном состоянии.

Исходным материалом могут служить горячекатаные прутки, стальной прокат, проволока, трубы. Процесс волочения стали, цветных металлов и сплавов. Способ позволяет получить проволоку с минимальным диаметром до 0,002 мм, стержень с простой и сложной конфигурацией поперечного сечения,

капиллярную трубку, тонкостенную трубу с фигурными дюбелями и др. Людмила Фирмаль

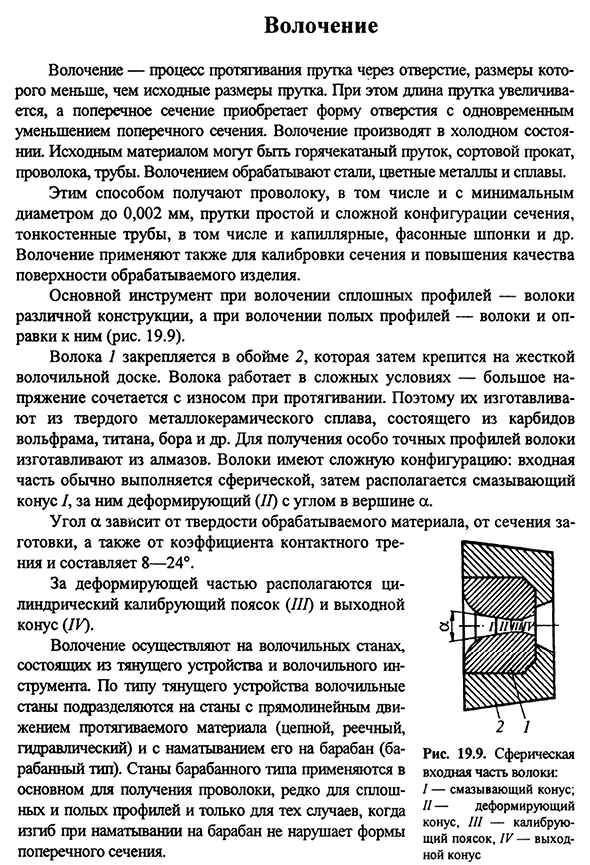

Чертеж также использован для того чтобы откалибрировать поперечное сечение и улучшить качество поверхности workpiece. Основной инструмент для нанесения сплошных профилей-портяжки различных конструкций, а при нанесении полых профилей-портяжки и оправки на них(рис. 19.9). Portage1 закреплен на держателе 2, который прикреплен к жесткой чертежной доске. Портаж работает в сложных ситуациях-при растяжении большое напряжение сочетается с износом. Поэтому они изготавливаются из твердых металлокерамических сплавов, изготовленных из карбида вольфрама, титана, бора и др.

Чтобы получить особенно точные контуры, ковры сделаны из бриллиантов. ЛАГ имеет сложную конфигурацию: входная часть обычно сферическая, затем идет смазочный конус/, за которым следует деформация (II) с углом в Вершине a. Угол А составляет 8-24°, в зависимости от твердости обрабатываемого материала, поперечного сечения заготовки и коэффициента контактного трения. За деформирующей частью расположен цилиндрический калибровочный пояс (III) и выходной конус(IV).

- Чертеж выполняется на чертежной фабрике, которая состоит из чертежного устройства и чертежного инструмента. По типу тянущего оборудования барабанная мельница с линейным движением растягиваемого материала (цепная, реечная, гидравлическая) и его намоткой на барабан (барабанный тип) в основном используется для производства проволоки, в редких случаях для сплошных и полых профилей, а также для намотки и гибки на барабане. больше 2 1 Рис. 19.9 чертеж сферических входных компонентов: смазочный конус;// — коническая форма, III-калибровочный пояс, IV-выходной конус

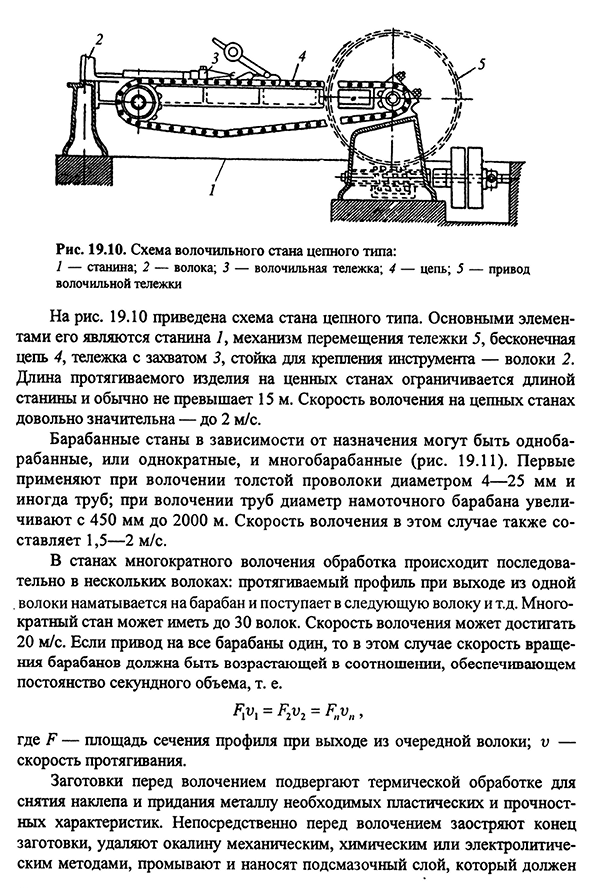

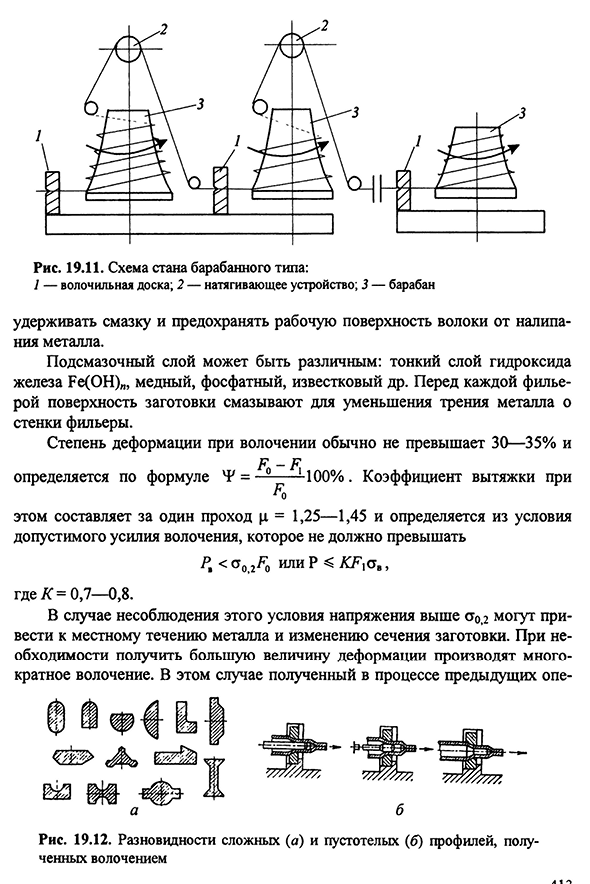

Четыре тысячи сто двенадцать Рис. 19.10 схема волочильной мельницы цепного типа: 1-рама; 2-волочильная тележка; 3-волочильная тележка; 4-цепь; 5-привод волочильной тележки Для риса. 19.10 приведен план мельницы цепного типа. Основными элементами являются основание 7, механизм перемещения гусеницы 5, бесконечная цепь 4, тележка захвата 3, Планка для фиксации инструмента—штампа 2. Длина вытянутого изделия на драгоценной мельнице ограничена длиной рамы и обычно не превышает 15 м. В зависимости от назначения барабанная мельница может быть однобарабанной, или однобарабанной, и многобарабанной(рис. 19.11). Первые используются при волочении толстой линии диаметром от 4 до 25 мм,

иногда трубы; при волочении трубы увеличивают диаметр намоточного барабана с 450 мм до 2000 м. Людмила Фирмаль

При многократном волочении процесс фрезерования происходит последовательно на нескольких чертежах: чертеж профиля на выходе из одного. портаж наматывается на барабан и помещается в следующий портаж и т. д. Несколько мельниц могут иметь до 30 порций. Скорость рисования может достигать 20 метров в секунду. Найти Где F-площадь поперечного сечения профиля на выходе из очередного Портажа, а v-скорость растяжения. Заготовки перед волочением подвергают термообработке для снятия закалки, что придает металлу необходимые пластические и прочностные характеристики. Непосредственно перед волочением края заготовки заостряют, чешуйки удаляют механическим, химическим или электрическим способами, промывают и наносят подсмазочный слой. Четыре тысячи сто двадцать один \ Рис.

19.11 схема мельницы барабанного типа: 1-чертежная доска;2-тяги оборудования;3-барабаны Держите смазку и защитите рабочую поверхность наконечника от прилипания металла. Подсмазочный слой может быть разным: гидроксид железа Fe (OH)», тонкий слой меди, фосфат, известь и др. Перед каждым штампом смазывают поверхность заготовки, чтобы уменьшить трение металла о стенку штампа. Степень деформации при волочении обычно не превышает 30-35%и F-F Она определяется по формуле T=-5 и 00%. Таким образом, коэффициент вытяжки определяется из условий допустимого усилия вытяжки, которое должно проходить и не превышать С=1, 25-1, 45 <P0, 2^0 111111R , Где K=0,7-0,8.

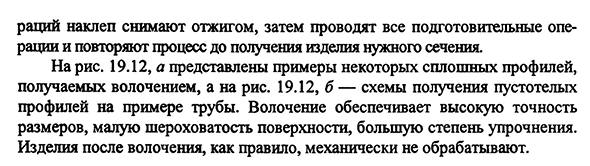

В случае неподчинения этому условию напряжение выше sg0, 2 может привести к локальным токам металла и изменению поперечного сечения заготовки. При необходимости, чтобы получить большое количество деформации, изготовляют несколько чертежей. В этом случае процесс предыдущего опе получается- Рис 19.12 сложные (а) и полые (б) сорта, профили, полученные методом волочения 413раций наклепа выполняют всю подготовительную работу и повторяют процесс до получения поперечного сечения нужного изделия, а затем снимают отжиг.

Для риса. 19.12 и приведены некоторые примеры сплошного профиля, полученные на рисунке. 19.12, схема получения полого профиля на примере b-трубы. Чертеж обеспечивает высокую размерную точность, низкую шероховатость поверхности, высокую степень упрочнения. Изделия после волочения, как правило, не обрабатываются механически.

Смотрите также:

| Прессование | Производство бесшовных и сварных труб |

| Ковка | Производство специальных видов проката |