Оглавление:

Основной задачей стана холодной прокатки является обеспечение производства продукции заданного качества в запланированные сроки с минимальными затратами. Решение этой задачи должно основываться на эффективном управлении качеством холоднокатаных полос и листов при соблюдении жестких требований к качеству горячекатаных рулонов и их соответствии управлению качеством полуфабрикатов в кислородно-конвертерном и горячекатаном цехах.

Сложность, неоднозначность, нестационарность, стохастичность, достаточно высокая скорость и другие условия технологических процессов тонколистовой прокатки требуют автоматизации процедур контроля качества в каждом технологическом узле и разработки автоматизированных систем менеджмента качества (СМК) продукции ЛПЗ.

Для построения эффективной автоматизированной системы управления необходимо решить комплекс задач, включающих изучение формирования каждого регламентированного и вспомогательного показателя качества, изучение изменений технико-экономических показателей, разработку информационных, математических и программных систем на основе их результатов, которые в свою очередь необходимы для принятия правильных решений в области управления качеством готовой продукции.

Обладая большим разнообразием и различной степенью сложности методов принятия решений, применяемых на практике для оптимизации управления различными технологическими и производственными процессами, они объединены структурой и содержанием процедур решения данного класса задач.

Обычно на первом этапе любого процесса принятия решения (ДП) по определенным правилам выбирается набор альтернатив и конечное (допустимое) их количество. На втором этапе, как правило, с помощью информации, предоставленной экспертами или из нормативных документов, определяются критерии выбора наилучшей альтернативы.

Эта информация должна содержать, прежде всего, наиболее желаемые (заданные) значения и вес (важность) каждого критерия, а также налагаемые на них ограничения. В зависимости от характера и содержания информации, получаемой лицом, принимающим решение (DM), на основе многокритериального подхода (наиболее верного в задачах технологического и производственного менеджмента), в статье приводится классификация методов решения такого рода задач.

Основные методы принятия решений можно условно классифицировать следующим образом:

- априорные методы решения многокритериальных задач, не использующие дополнительную информацию (методы извлечения множества Парето, суммарный экстремальный и гиперпарето выбор, гарантированный и доминирующий результат и т.д.).

- методы относительной важности критериев и сужения набора Парето (лексико-графический порядок критериев, методы Березовского-Кемпнера, Подиновского, доминантный показатель, свертка, Сааты, идеальная точка, удовлетворительные требования и т.д.).

Методы классификации альтернатив (методы построения отношений превосходства, Йоффрион, прямая классификация и т.д.).

Подводя итог, можно констатировать, что сам факт наличия большого количества PR-методов подтверждает важность и значимость правильного выбора того или иного метода для решения конкретной проблемы листопрокатного производства.

Принятие решений в области управления качеством

Основными задачами, которые решаются автоматизированной системой менеджмента качества (АСКУК) листопрокатных станов продукции, являются поиск и выбор оптимальных технологических режимов обработки металла в цеховых агрегатах (тактический уровень), а также корректирующие и контрольные мероприятия для получения желаемого качества продукции (операционный уровень).

Если первая задача, которую условно можно отнести к задачам технологического проектирования, может быть решена без жестких временных ограничений, то вторая задача должна решаться в реальном времени для каждого конкретного случая — по времени прохождения определенной (гусеничной) партии металла через технологическую установку. Часто решение сопровождается острыми временными проблемами, и решение об оптимизации управления на конкретном агрегате должно приниматься в ходе технологического процесса.

При решении первой задачи — задачи управления на тактическом уровне — при отсутствии дефицита времени ЛДП может анализировать новую информацию, сравнивать ее с аналогичной информацией, полученной ранее, т.е. он должен обладать достаточными знаниями и опытом, чтобы принять правильное решение при выборе методов технологической обработки на конкретном участке цеха.

В этом случае в качестве ЛПР может выступать заместитель руководителя технической мастерской и (или) руководитель экспериментальной группы (группы качества), ответственное лицо из группы качества.

Совместное решение обеих задач позволяет не только упростить и максимально формализовать (в результате чего достигается максимально возможная автоматизация) процедуры принятия решений, но и значительно сузить круг ЛПР для решения второй задачи на уровне оперативного управления. В случае прокатного стана это может быть старший оператор прокатного стана (оператор главного поста), в случае АНО — АГК — старший термист (оператор главного поста) и др. Но в этом случае информация, на основании которой они будут принимать решения о проведении корректирующих мероприятий, должна быть представлена в понятной форме и соответствовать LDP с точки зрения точности, надежности и надежности.

Для реализации описанных выше процедур ДП была разработана практическая комбинированная методология, основанная на методах теории вероятностей, математической статистики (в частности, многомерного анализа множественной регрессии) и альтернативной классификации.

Частично в работах рассматриваются элементы методологии. Основное отличие разработанной методологии состоит в том, что для принятия решений используется информация, полученная как при расчетах с использованием многомерных математических моделей, так и при многокритериальных исследованиях. Сравнение результатов вычислений является основным критерием для принятия решения. Если результаты совпадают (или находятся в пределах заданной близости), то решение принимается; в противном случае расчеты повторяются при различных ограничениях. Ниже приведено краткое описание алгоритмов решения PR-задачи по выбору оптимального способа обработки металла и прогнозированию конечных характеристик готовых изделий цеха.

Любой технологический или производственный процесс в толстолистовом стане характеризуется вектором X входных переменных (химический состав стали, качество заготовки, технологические виды обработки — давление, температура, скорость и т.д.). Назовем их факторами. Эффективность процесса оценивается вектором Y переменных результата (показатели качества готовой продукции, технико-экономические показатели и т.д.). Давайте назовем их обратной связью.

Основные функции и структура автоматизированной системы управления качеством продукции ЛПЗ

На сервере АСУ ТП установлено программное обеспечение АСУ ТП, предназначенное для реализации его основных задач. Система требует данных о технологических режимах обработки металлических деталей (рулонов) на всех агрегатах цеха, которые поступают на сервер АСУТП с сервера системы слежения за металлом (ССТМ) цеха. Сервер ASCS обеспечивает возможность долгосрочного хранения обработанных данных, которые используются непосредственно в работе системы.

На SSM-сервере расположена центральная база данных (TDB-сервер), которая собирает информацию об усредненных технологических значениях обработки тюков на каждой машине. Сервер технологической базы данных (сервер TDB) накапливает данные о технологических значениях обработки тюков в зависимости от их длины. Сервер TDB и сервер TDB получают данные от серверов агрегированного уровня (AU). Серверы агрегированного уровня обрабатывают информацию, генерируемую программируемыми логическими контроллерами JSP 315 на основе показаний датчиков, устройств ввода-вывода и программируемых логических контроллеров JSP 1000, расположенных в цеховых агрегатах. Программируемые контроллеры JSP 315 взаимодействуют с серверами агрегированного уровня по шлейфу питания через последовательные линейные концентраторы RocketPort.

Результаты передаются с сервера автоматизированной системы управления в локальную сеть, где их может запросить лицо, принимающее решение (DMC) — заместитель рабочего совета по технологии, представитель пилотной группы, начальник отдела руления, начальник теплового отдела, сотрудники TQM.

При разработке СКУД необходимо учитывать время, в течение которого металл проходит через агрегаты цеха, а также значение временных интервалов, в течение которых можно эффективно влиять на обработку металлической части для получения желаемых качественных показателей готовой продукции. В этом смысле выделяются два уровня функционирования системы: тактический и оперативный.

Тактический уровень системы предлагает:

- Сбор, регистрация и контроль данных по показателям качества продукции и технологическим режимам обработки полос в различных подразделениях цеха, — Прогноз регулируемых показателей качества и плоскостности готовой продукции,

- Выбор оптимальных технологических вариантов и контрольных мероприятий на основных агрегатах цеха для получения готовой продукции с определенным уровнем качества и плоскостности,

- Расчет количественных значений показателей качества на конкретных участках по длине и ширине полос.

Полученную на тактическом уровне информацию должны использовать заместитель начальника цеха по технологии, специалисты экспериментальной группы, определяющие режимы обработки металла, начальники отделов цеха и сотрудники TQM.

Операционный уровень включает в себя:

- Расчет показателей качества и плоскостности полос для части металла (рулона) в процессе обработки,

- Расчет корректирующих действий на текущем (последующем) блоке в случае несоответствия технологии обработки на предыдущем блоке.

Порядок создания автоматизированной системы управления качеством продукции ЛПЗ

Как упоминалось выше, процесс разработки и практического внедрения СУБК СУБК СУБК включает и обобщает целую серию взаимосвязанных научно-исследовательских и опытно-конструкторских и производственных работ, которые выполняются в логической последовательности в течение периода времени, который, как правило, достаточно длительный в силу их большого масштаба. Для более удобного восприятия этот процесс представлен в виде блок-схемы, в которой отдельные взаимосвязанные этапы создания и внедрения автоматизированной системы управления обозначены в виде отдельных блоков.

Работы по созданию СКУД будут сопровождаться и дополняться научно-исследовательскими работами по совершенствованию технологии и модернизации существующих СКУД и СКУД.

В качестве практического примера можно привести блок-схемы построения отдельных подсистем системы управления качеством комбината, по которым можно оценить интенсивность работ, сложность и непрерывность исследовательских, проектных и реализационных работ, выполняемых на каждом этапе строительства.

Таким образом, после проведения серии работ, перечисленных на схемах, можно построить эффективную систему управления качеством продукции цеха листового металла, которая поможет решить все проблемы, связанные со своевременным производством указанных видов тонкого листа с заданным качеством при минимальных затратах.

Области автоматизации качества

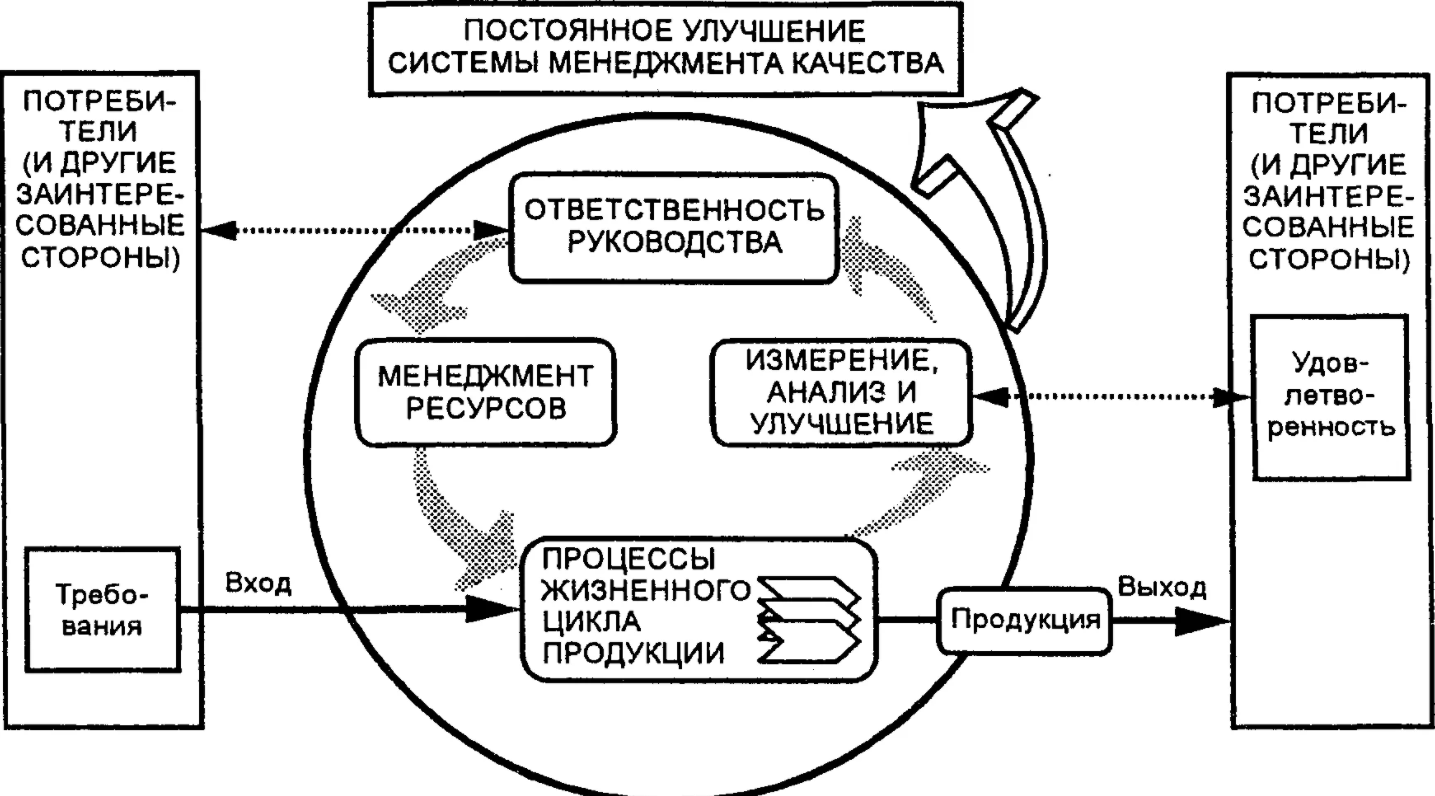

Система менеджмента качества — это система, состоящая из следующих элементов: технического, информационного, организационного, материального, финансового, человеческого. Для упорядочения процесса управления их взаимодействием и совместной работой, для того, чтобы сделать его более предсказуемым, существует автоматизация системы менеджмента качества, или короче говоря, автоматизация СМК. Целью СМК является повышение стабильности работы для достижения требуемого качества услуг, продукции. Многие компании используют «ручное» управление для достижения своих целей.

Автоматизация СМК позволяет снизить затраты, улучшить качество, сократить рабочие циклы и повысить производительность.

В зависимости от степени интеграции СМК в работу предприятия, существуют области автоматизации:

Вертикальное направление или иерархический уровень управления. Работает на стратегическом, тактическом и оперативном уровнях и обеспечивает стабильное взаимодействие элементов управления, т.е: Информация, организационное подразделение, каналы связи, управленческие решения.

Горизонтальный уровень — автоматизация действий в процессах. Обеспечивает стабильную производительность, эффективность процессов.

Функциональный уровень — взаимодействие подсистем организации, таких как планирование, закупки, производство, документооборот и т.д., которые обеспечивают надежность, безопасность, полноту передачи данных.

Для соответствия требованиям ISO 9001:2015 автоматизация СМК должна быть комплексной и осуществляться во всех трех перечисленных областях.

Объектом для автоматизации является деятельность, которая, в свою очередь, состоит из преобразования объекта и ограничения преобразования.

Направление автоматизации, объект зависит от вида деятельности.

Выравнивание по вертикали или автоматизация управленческих решений. Объектами являются :

Постановка целей на разных уровнях. Инструментом работы является планирование, которое может быть стратегическим, оперативным и другими типами.

Распределение полномочий и обязанностей. Для достижения поставленных целей назначаются ответственные лица. Рабочий инструмент — назначение задач, матрицы ответственности и другие.

Анализ, обработка данных. Каждый уровень управления имеет свой уровень детализации, способ обработки данных. Инструмент: статистические методы, выборка, методы структурирования данных.

Взаимодействие между уровнями управления, т.е. передача объектов информации. Инструмент: переадресация информации, эскалация задач, публикация данных и другие.

Горизонтальное направление: ожидаемый результат может быть достигнут при заданных условиях работы.

Выполнение переходов процесса. Каждый процесс перехода или операции имеет набор атрибутов, таких как объект обработки, время выполнения, стоимость, задействованные ресурсы и т.д., которые определяет инструмент автоматизации.

Обработка информации, находящейся в процессе обработки, например, ссылка, процесс, управление,… Изменение этих данных свидетельствует о выполнении операции. Для принятия решения, анализа операции необходимо собрать соответствующие данные.

Взаимодействие в рамках процесса между операциями посредством синхронизированной передачи информации или данных о материалах. Они связаны друг с другом и могут выполняться параллельно или последовательно.

Функциональное направление. Подсистемы взаимодействуют путем обмена материальными и информационными данными.

Взаимодействие между подсистемами, например, производство, складирование, закупки, документооборот и др. Взаимодействие через следующие элементы: Взаимодействие персонала, рабочего процесса, материалов, информационных потоков. Чтобы работа была стабильной, действия регулировались.

Взаимодействие между процессами. Автоматизация учитывает, что процессы взаимосвязаны и их влияние друг на друга может растягиваться во времени.

Взаимодействие между различными уровнями управления. Основой для принятия решений является передаваемая информация, и важно, чтобы она была достоверной.

Средства автоматизации СМК

Чтобы соответствовать всем требованиям ISO 9001, необходимо использовать различные программные средства.

Средства, связанные с обработкой информационных данных.

CRM-системы — путем автоматизации передачи и обработки данных, связанных с клиентами. Приложение имеет множество ограничений.

ERP системы — автоматизация элементов, связанных с производственным процессом. Системы только обрабатывают, передают информацию, не автоматизируют процесс выполнения.

Системы документооборота автоматизируют управление документооборотом, информация поступает вручную или из CRM и ERP систем.

Специализированная СМК — позволяет управлять только частью информации по конкретной тематике, например, документацией, планами работ, аудитами СМК.

Для автоматизации выполнения процессов используются следующие системы.

Автоматизированные линии, устройства, выполняющие операции с предустановленной программой, являются самым низким уровнем автоматизации.

CAD CAM-системы автоматизируют различные этапы процесса проектирования, основанные на использовании технологии CALS.

BPM-системы — автоматизация части бизнес-процессов.

Инструменты CASE — автоматизация части процесса проектирования.

Вертикальное направление.

OLAP-системы — автоматизировать анализ и обработку информации на различных уровнях управления, но не ее сбор.

Состав систем может быть расширен за счет специализированных инструментов, таких как POS-системы, биллинговые системы, справочные системы и другие.

На странице курсовые работы по менеджменту вы найдете много готовых тем для курсовых по предмету «Менеджмент».

Читайте дополнительные лекции:

- Функции управления

- Внешняя и внутренняя мотивация

- Функция руководства. Содержательная характеристика функции руководства. Роли руководителя по Г. Минцбергу

- Формирование интегрированной системы менеджмента качества в организации

- Акционерная собственность

- Теория лидерских качеств

- Методологические основы менеджмента

- Совершенствование управления торговым предприятием

- Понятия «инновационный менеджмент» и «креативный менеджмент». Отличия и сфера применения

- Необходимость управленческих решений