Оглавление:

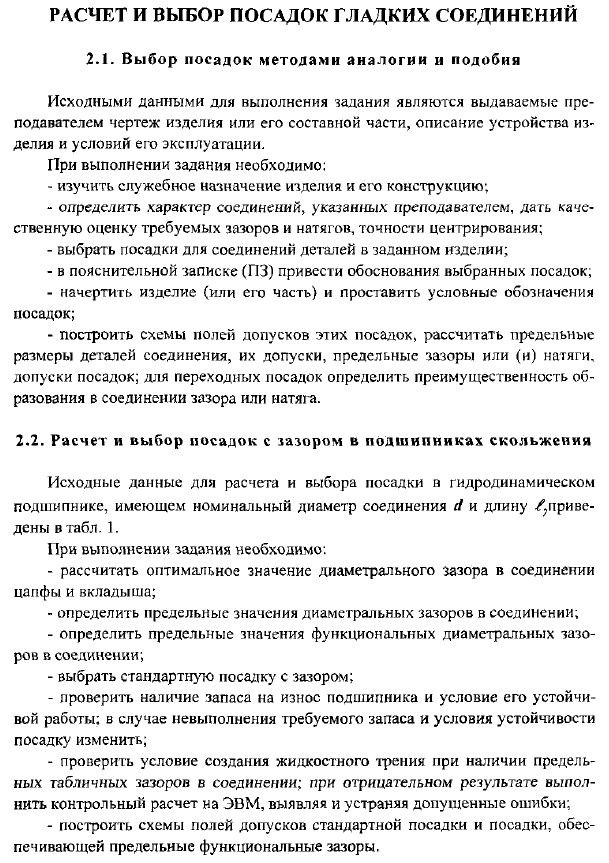

Расчет и выбор посадок гладких соединений

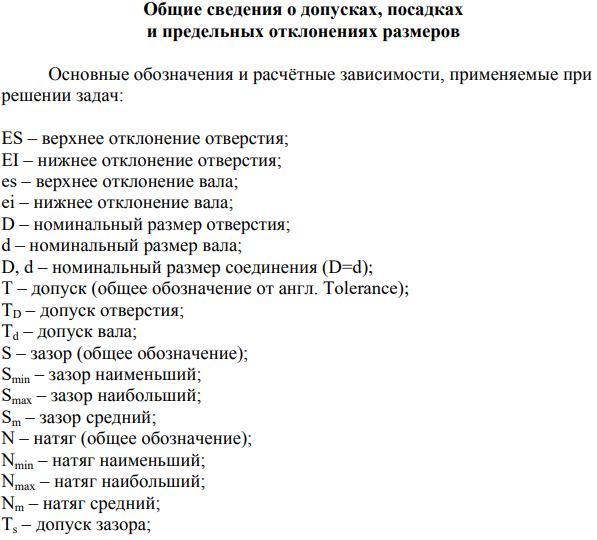

Исходными данными для выполнения задания являются выдаваемые преподавателем чертеж изделия или его составной части, описание устройства изделия и условий его эксплуатации.

Выбор посадок методами аналогии и подобия

При выполнении задания необходимо:

- изучить служебное назначение изделия и его конструкцию;

- определить характер соединений, указанных преподавателем, дать качественную оценку требуемых зазоров и натягов, точности центрирования;

- выбрать посадки для соединений деталей в заданном изделии;

- в пояснительной записке (ПЗ) привести обоснования выбранных посадок;

- начертить изделие (или его часть) и проставить условные обозначения посадок;

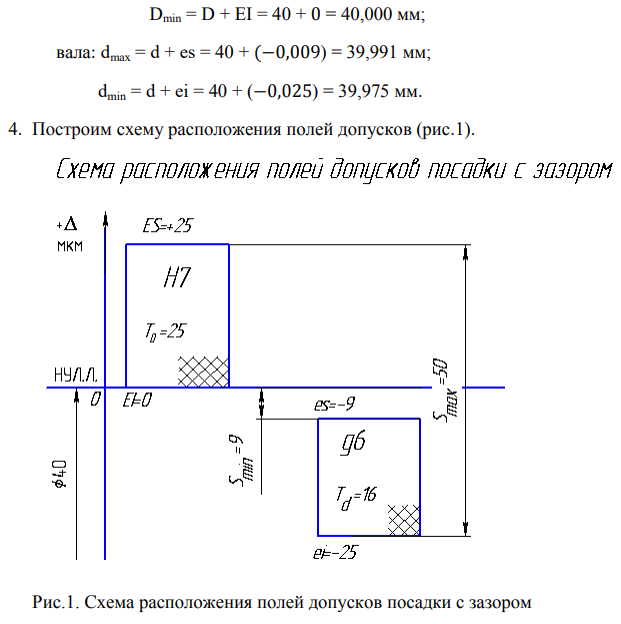

- построить схемы полей допусков этих посадок, рассчитать предельные размеры деталей соединения, их допуски, предельные зазоры или (и) натяги, допуски посадок; для переходных посадок определить преимущественность образования в соединении зазора или натяга.

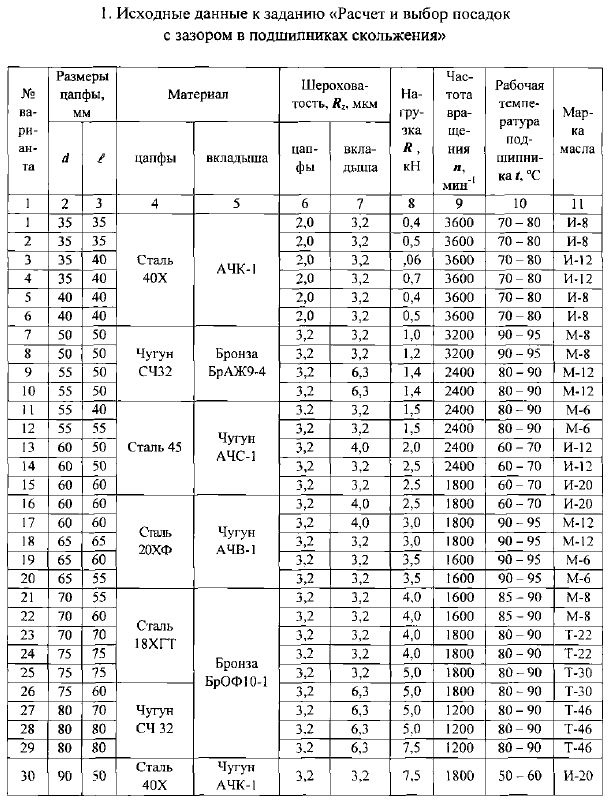

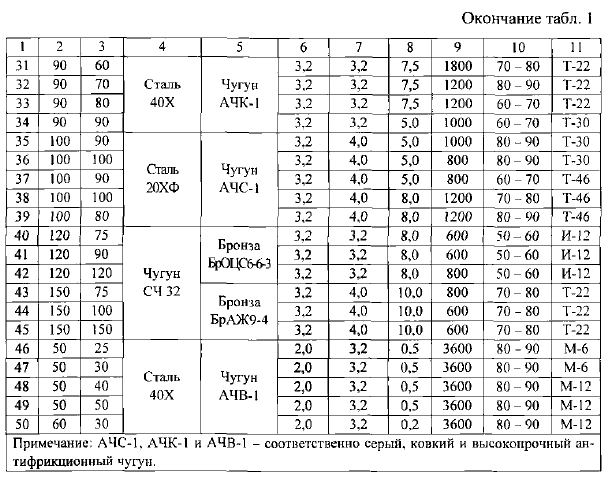

Исходные данные для расчета и выбора посадки в гидродинамическом подшипнике, имеющем номинальный диаметр соединения // и длину ^приведены в габл. 1.

Расчет и выбор посадок с зазором в подшипниках скольжения

При выполнении задания необходимо:

- рассчитать оптимальное значение диаметрального зазора в соединении цапфы и вкладыша;

- определить предельные значения диаметральных зазоров в соединении;

- определить предельные значения функциональных диаметральных зазоров в соединении;

- выбрать стандартную посадку с зазором;

- проверить наличие запаса на износ подшипника и условие его устойчивой работы: в случае невыполнения требуемого запаса и условия устойчивости посадку изменить;

- проверить условие создания жидкостного трения при наличии предельных табличных зазоров в соединении; при отрицательном результате выполнить контрольный расчет на ЭВМ, выявляя и устраняя допущенные ошибки;

- построить схемы полей допусков стандартной посадки и посадки, обеспечивающей предельные функциональные зазоры.

Стандартизация во всех отраслях народного хозяйства для повышения технического уровня и качества продукции, повышения производительности труда и экономии трудовых и материальных ресурсов на основе внедрения достижений науки, техники и опыта работы. Вам нужно развивать и улучшать свою систему.

Необходимо усилить эффективное и позитивное влияние стандартов на производство продукции, отвечающей самым высоким мировым уровням с точки зрения технико-экономических показателей.

Сегодня, когда необходимо сотрудничество между сотнями компаний в различных отраслях промышленности для производства одной машины без расширения работы по совершенствованию методов и средств обеспечения совместимости, поддержки взвешивания и управления продукцией, Проблемы с качеством продукции не могут быть решены. Поэтому современное обучение инженеров включает разработку различных вопросов, связанных со стандартизацией, совместимостью и техническими измерениями.

Курс «Совместимость, стандартизация, технические измерения» является логическим завершением цикла общетехнических курсов по механике и механике, технологии металлов, стойкости материалов и деталей машин. Если другие курсы цикла служат теоретической основой для проектирования машин и механизмов, использования типовых деталей машин, расчета их прочности и жесткости, то этот курс является проблемой, гарантирующей точность геометрических параметров.

Используя принципы стандартизации, совместимости и контроля установленных технических условий, можно всесторонне рассмотреть задачи, которые улучшают качество изготовления, эксплуатации и ремонта сельскохозяйственной техники.

Целью этой области является использование знаний и практических навыков будущих инженеров, которые используют и соблюдают требования интегрированных систем общетехнических стандартов и выполняют точные расчеты и поддержку взвешивания при изготовлении, эксплуатации и ремонте сельскохозяйственной техники. развитие.

Подшипники качения работают в различных условиях эксплуатации и предназначены для обеспечения точности и равномерности, необходимых для вращения движущихся частей машины. Подшипники качения, которые являются стандартными узлами, полностью внешне совместимы с соединительными поверхностями, определяемыми наружным и внутренним диаметрами внутреннего кольца. Полная совместимость подшипников качения на соединительной поверхности обеспечивает простой и быстрый монтаж и демонтаж при сохранении высокого качества деталей машин.

- Качество самого подшипника качения определяется рядом показателей в зависимости от размера пяти классов точности, определенных в стандарте ГОСТ 520-71. Точность показана в порядке O, 6, 5, 4, 2. Класс точности подшипника — это точность вращения и условия эксплуатации механизма.

В машиностроении и машиностроении со средней и низкой нагрузкой обычно используются подшипники с нормальной точностью вращения и классом точности О. В тех же условиях подшипники с классом точности 6 используются при повышении требований к точности вращения. Подшипники класса точности 5 и 4 используются только на высоких скоростях, строгие требования к точности вращения и класс точности 2 — только в особых случаях. Класс точности (кроме класса 0) обозначается тире перед обозначением подшипника (например, 6-310).

Чтобы уменьшить номенклатуру, подшипники изготавливаются с различными диаметрами соединения, независимо от фитингов, прикрепленных к валу или корпусу. Это означает, что наружный диаметр наружного кольца и внутренний диаметр внутреннего кольца рассматриваются как диаметр основного вала и основного отверстия соответственно.

Следовательно, соединение между внешним кольцом и корпусом выполняется в соответствии с соединением системы валов и соединением внутреннего кольца и системы вал-отверстие.

Диаметр отверстия во внутреннем кольце считается основным отверстием и имеет допуск, аналогичный направлению шпинделя. Путем изменения поля допусков диаметра отверстия внутреннего кольца, разработан и используется специальный фитинг, исключающий необходимость уменьшения сцепления вала с кольцом. В этом случае требуемое значение помех обеспечивается в результате использования стандартного переходного фитинга по ГОСТ 25347—82.

| Решение задач | Лекции |

| Расчёт найти определения | Учебник методические указания |

- Посадка подшипников качения в вал и корпус подбирается в зависимости от его типа и размера, условий эксплуатации, величины и характера нагрузки, действующей на них, и типа кольцевой нагрузки. Существует три основных типа подшипников качения и нагрузки. Местные, циркуляция, вибрация.

На практике часто бывает так, что одно из подшипниковых колец вращается, испытывает циклическую нагрузку, а другое (фиксированное) происходит локально. Кольца, которые подвергаются циклической нагрузке, должны быть соединены с валом или корпусом с помощью фитинга, который обеспечивает малое значение помех, а фиксированные кольца местной нагрузки должны быть соединены с помощью фитинга с небольшим зазором.

Смотрите также:

Решение задач по метрологии с примерами